TOC理论摆脱瓶颈的五步聚焦法

TOC理论摆脱瓶颈的五步聚焦法 TOC理论提高瓶颈、改善系统性能的方法包括五步,也称为五步聚焦法。

企业实施精益管理的步骤

企业实施精益管理的步骤 精益管理的理念是源于日本丰田生产体系的一整套科学管理模式。在企业实施精益管理的步骤包括: ①定义价值,精益思想的要点是价值,价值只能由最终的顾客定义,只有当顾客的

汽车零部件物流中 Milk Run(送牛奶)方式

汽车零部件物流中 Milk Run(送牛奶)方式 一种加速物料在不同工厂之间流动的方法。这种方法通过取货车行驶路线的安排,可以成倍地提高到各个工厂提货和卸货的次数。这种方法通过高频率的提货和卸货,将多个工厂串联起

班组长如何做好精益改善?

班组长如何做好精益改善? 精益“改善”中,班组长扮演着重要的角色,班组长如何做好改善?根本还是要以员工的努力、士气、沟通、训练、团队、参与及自律来达成目标。这些都是一种常识性和低成本的改进

5S管理检查打分表

5S管理检查打分表 5S来源于日本,是使工作现场变得干净有序、安全高效的有效工具。5S管理即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)。5S管理是否做到位了呢?如何

班组长必备的十种能力

班组长必备的十种能力 班组长必备的十种能力:班组长是在前线领兵打仗的一线指挥官,必须十八般武艺样样精通。具体地说,要有较丰富的生产和安全技术实践经验,熟练把握与生产操纵要求相适应的劳动

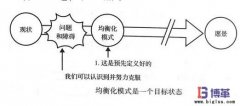

均衡化生产模式背后的含义

均衡化生产模式背后的含义 均衡化生产顺序提供的是一种模式,换句话说,是一种目标状态。它是我们努力的目标,并将改善的力气放在必要的地方。

精益现场管理20个你必须注意的细节

精益现场管理20个你必须注意的细节 现场管理指用科学的标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、工具、工位器具)、料(原材料)、法(加工、检测方法)、环(环境)、信(信息)

拉动系统与推动系统的区别

拉动系统与推动系统的区别 拉动系统与推动系统的区别是什么?如何判断是“拉动”还是“推动”生产方式?拉动式生产的主要特点又是什么?

车间现场改善的十条基本原则

车间现场改善的十条基本原则 车间现场改善的十条基本原则:立即改进,及时比正确更重要;改善永无止境,没有最好,只有更好......

精益生产管理体系的九项重要内容

精益生产管理体系的九项重要内容 精益生产系统目标是零库存、多品种、无缺陷。消除一切浪费、追求精益求精和不断改善,以最优品质、最低成本和最高效率对市场需求做出最迅速的相应。下面博革咨询为大家具体解

班组长的8条权限

班组长的8条权限 班组长的8条权限:有权推荐本班组的优秀职工学习深造、提拔和晋级。有权根据本班组每个职工的工作表现,对本班组的奖金进行分配。

- 快速咨询

- 您的姓名您的姓名:(保密)您的电话您的电话:(保密)您的邮箱留言内容您的需求:(保密)留言时间后台栏目摘要

获取免费方案

.jpg)

.png)

.png)

.png)