精益生产永远存在改善空间

日期:2022-06-22 / 人气: / 来源:www.biglss.com / 热门标签:

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

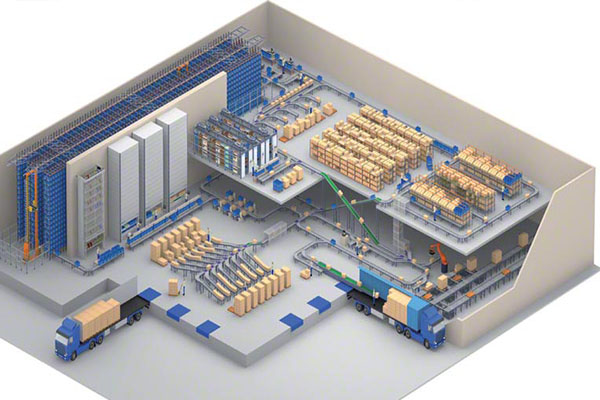

我在对企业界传授丰田模式时,经常会谈起上面这个例子,并问学员:“这个例子告诉我们什么?”结果,所获得的答案几乎都一样:“永远存在继续改善的空间。”我问:“这些改善是小的、增量式的、持续的 改进吗?”当然不是,这些都是非常显著的改善。比较这条生产线在九 个月前的表现——生产一个感应器需要12天的前置期、9小时的在制品 存货期、平均每人每周10小时的加班时间,实在称不上“世界一流”。这 个例子(甚至我在2003年也看到类似的例子)的含义是明确且令人困惑 不安的:

所谓的“精益工厂”,尽管在美国被视为楷模,但以丰田公司的标准 来看,连“精益”的边儿都还挨不着。

在和TSSC合作之前,X精益公司实行的变革仅仅是一些皮毛而已。 来参访此工厂的人相信,他们看到的是“世界一流”的制造流程与方 法,显见他们根本不知道世界一流的制造是什么模样。

那些评选并颁赠新乡奖给此工厂的评审并不比那些到该工厂观摩的 参访者更了解什么是真正的丰田生产方式。 绝大多数企业对丰田生产方式与精益生产的了解程度,远远不及丰 田公司。

我造访过数百家公司,接触过上千家公司的员工,多次为其进行丰 田模式的培训。

我也造访过许多家曾经有幸接受TSSC辅导协助的美国 工厂(TSSC持续不断地帮助许多公司达成像X精益公司那种程度的改 善),不幸的是,我看到的是一个一直存在的现象——这些公司并未能 确实实施丰田生产方式与精益生产。历经时日,TSSC帮助它们建立的 精益生产线非但未能出现改进,水平反倒开始下滑,丰田教给它们的东 西最终并未扩大普及至其他欠缺效率的生产线与部门。在这些公司,这 里有一个精益生产单位,那里有一个拉动式生产方式,从一个压模至产 生一个新产品所需要的转换时间也缩短了,但是,它们和丰田精益模型 相仿之处也就仅止于此了,为何会这样呢?

美国接触丰田生产方式已经超过20年,基本概念与工具都已经不是 新东西(丰田生产方式已经在丰田公司实施40多年),我认为,问题在 于美国的企业采用了精益生产的工具,但并不了解该如何使其作为一个 整体更好地发挥作用。绝大多数企业的管理层采用这些工具中的一部 分,甚至已经勉力以超越业余的水平应用它们,以创造一个技术性系 统,但是,他们并不了解丰田生产方式背后真正的力量:必须有追求持 续改善的文化以支持丰田模式的原则。在我先前提到的“4P模式”中,大 多数公司只涉猎了一个层级——“流程”层级(若不采行其 他三个“P”,则只是浅尝丰田生产方式而已,因为它们所达成的改善将 缺乏支撑的决心与智慧,无法推及整个组织。在这种情况下,它们的绩 效将继续落后于那些真正具有持续改善文化的公司。

丰田公司总裁张富士夫所说的话,并不是浮华的辞令,上自高层主管,下至工厂实际执行创造价值工作的基层员工,丰田 公司鼓励全体人员以其进取精神和创新精神主动尝试与学习。

值得注意的是,长久以来,劳工组织与人道主义者批评组装线工作 是枯燥乏味、卑微且压抑人的,剥夺了劳动者的思考能力,可是,丰田 公司在建立组装线时,只挑选最优秀、最聪明的员工,并鼓励他们通过 不断解决问题,在自己的领域实现成长。同样,丰田的销售、工程、采 购、财务、人力资源等所有部门的员工都是经过精挑细选,公司要求他 们设法改善自己的作业流程,找出满足顾客的创新方法。

丰田是一个真正的学习型组织,它已经学习与进化了将近一个世 纪,丰田对员工的投入应该使那些采取批量生产方式、只注重生产、一 味强调短期收益、每隔几年就更换领导者与组织架构的公司感到汗颜与害怕。

精益生产是一种文化,一种信仰,没有最好,只有更好,持续不段的改善和改进是精髓。

作者:小编