电气行业精益管理推进案例

日期:2016-11-21 / 人气: / 来源:www.biglss.com / 热门标签: 精益案例

博革咨询在2012年开始为国内某大型电气集团公司(国家电网下属公司)提供精益、六西格玛管理咨询服务,项目开始初期所有的改善都是聚焦在现场管理的改善上,但到2013年年中的时候我们发现虽然整体产能提升了不止50%,合同交付率远远不能满足客户的需求,并且与之矛盾的表现有:

√生产现场的工人每天加班到21:30,但由于设计更改、图纸信息短缺、缺料、来料质量问题等原因,窝工现象严重,日均产量并不高。

√包括市场、设计、采购、计划等各职能部门在工作中各类返工工作明显增多,加班明显增加。

√各部门普遍认为是SAP上线后,业务流程不顺畅导致问题的发生,但多次沟通,始终找不到问题的症结。

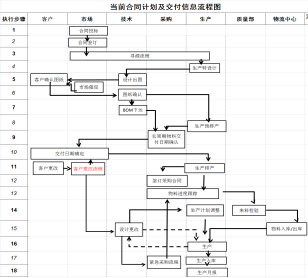

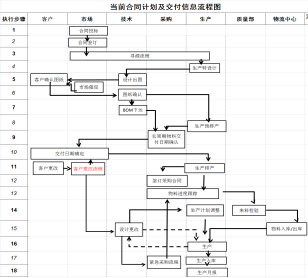

在这种情况下,博革咨询团队组织金老师、应老师、于老师,对这家客户的整个合同履约流程进行了深入、系统的诊断调研,首先在整个流程执行过程中存在以下关键问题:

1、合同谈判阶段没有采购、生产部门参与,交付日期可行性评估不足

2、设计阶段客户确认设计方案的时间周期有较大不确定性,可能会影响交付周期

3、采购阶段很多物料无法及时到货,采购进度无有效的跟踪确认机制,BOM表存在一号多料的情况;供应商管理较薄弱

4、设计缺陷及物料的不准确,经常导致生产无法按计划进行; 设计变更较多;加班较多影响员工士气。

除了以上问题外,各部门存在的很多问题对流程的顺利推动都产生阻碍,比如发现以下问题:

除了以上问题外,各部门存在的很多问题对流程的顺利推动都产生阻碍,比如发现以下问题:

1、设计部门:

√图纸拖期现象严重;

√边生产边更改图纸;

√设计不完全,到生产过程再新增设计;

√BOM经常漏项;

√低压设计明细图纸与系统图不符,系统图与实物不符;

√图纸确认时间无法及时告诉生产,造成计划无法编排;

√设计图上漏项;

√设计速度慢;

√设计问题解决不及时,问题拖延;

√母排设计未下图,以致母排生产效率低。

2、采购部门:

√不能按要求配料,配套率低;

√物料到货信息不准确;

√物料到货不齐套、不及时,造成生产缺件发货;

√进料的质量问题较大;

√有漏采购的现象;

√物料信息未有效传递,诸多部门不知未来情况;

√供应商发错物料,问题处理时间长;

3、来料检验:

√检验过程未把关,生产过程才发现物料问题;

√公司与物流配合不好;

√检验标准、仪器缺乏影响检验有效性

4、领料

√领料过程未完全经过库房,同时没有监管流程;

√进来的物料欠缺批次管理,造成混乱;

√盘点账务制度不严谨,造成账务延迟

5、生产内部:

√配线效率低下

√配线错误

√生产计划不准确

√计划调整频繁

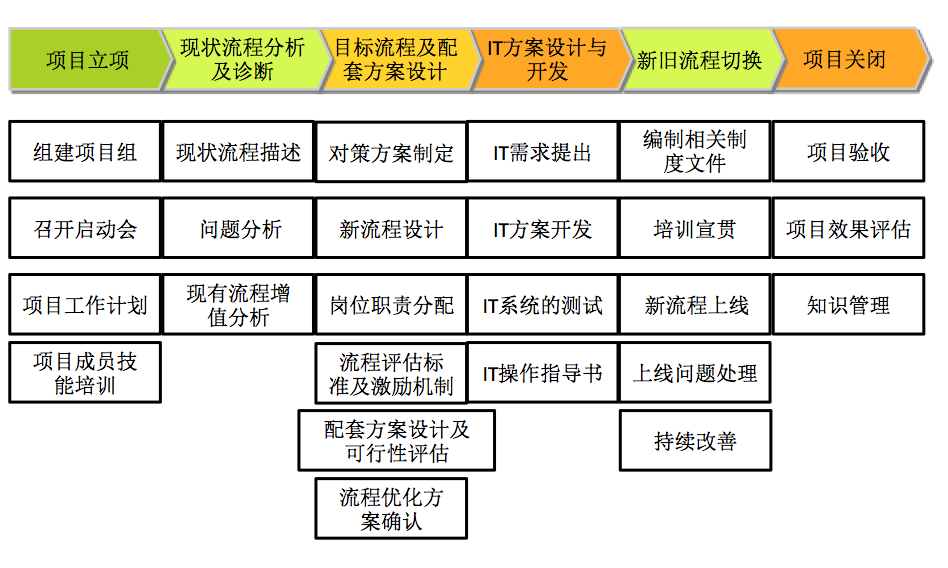

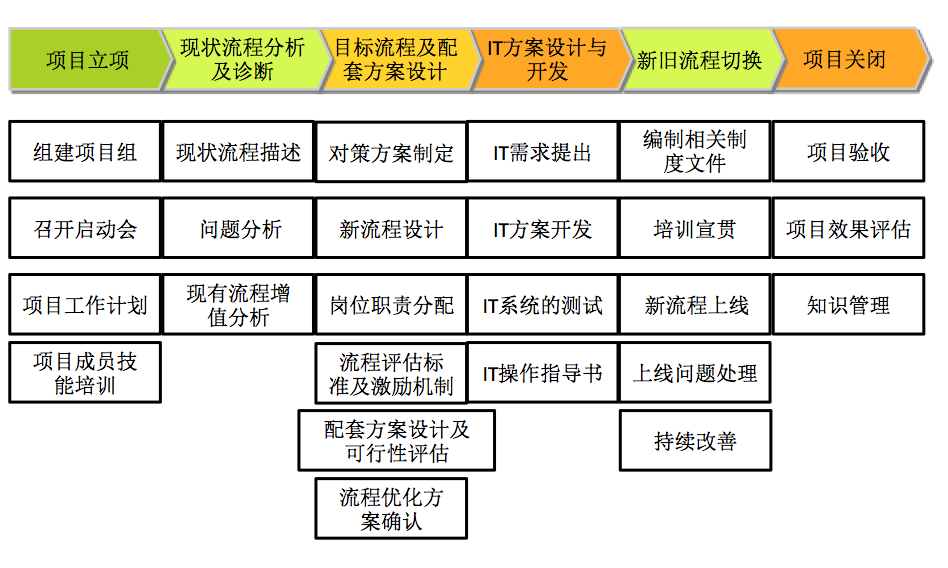

博革咨询与这家客户高层进行多次交流、沟通后决定以下面的策略,调动企业所有中高层人员,开展《合同履约率提升》的公司级项目,即《以当前最紧迫的订单履约率提升为流程管理系统目标,先识别订单履约相关的合同、设计、采购、制造、配送流程中的关键因素和节点,后了解上述关键流程节点之间的依赖关系后,依据现有的组织结构、资源状态以及限制条件,制定和分配对应的岗位职责,制作各岗位对应的流程文件、作业指导书、表单以及案例,最后以流程稽查和流程绩效评估保证其流程的正常运转和持续改进》。并制定了以下的推进计划:

在公司总经理的带领下,经过8个月的努力取得了以下的成绩:

在公司总经理的带领下,经过8个月的努力取得了以下的成绩:

1、合同履约率提升46%

2、立项并解决了216个流程阻碍问题

3、制定和修订了67个标准作业

4、为研发部门的标准化、模块化开发工作的开展做了一系列准备工作。

√生产现场的工人每天加班到21:30,但由于设计更改、图纸信息短缺、缺料、来料质量问题等原因,窝工现象严重,日均产量并不高。

√包括市场、设计、采购、计划等各职能部门在工作中各类返工工作明显增多,加班明显增加。

√各部门普遍认为是SAP上线后,业务流程不顺畅导致问题的发生,但多次沟通,始终找不到问题的症结。

在这种情况下,博革咨询团队组织金老师、应老师、于老师,对这家客户的整个合同履约流程进行了深入、系统的诊断调研,首先在整个流程执行过程中存在以下关键问题:

1、合同谈判阶段没有采购、生产部门参与,交付日期可行性评估不足

2、设计阶段客户确认设计方案的时间周期有较大不确定性,可能会影响交付周期

3、采购阶段很多物料无法及时到货,采购进度无有效的跟踪确认机制,BOM表存在一号多料的情况;供应商管理较薄弱

4、设计缺陷及物料的不准确,经常导致生产无法按计划进行; 设计变更较多;加班较多影响员工士气。

1、设计部门:

√图纸拖期现象严重;

√边生产边更改图纸;

√设计不完全,到生产过程再新增设计;

√BOM经常漏项;

√低压设计明细图纸与系统图不符,系统图与实物不符;

√图纸确认时间无法及时告诉生产,造成计划无法编排;

√设计图上漏项;

√设计速度慢;

√设计问题解决不及时,问题拖延;

√母排设计未下图,以致母排生产效率低。

2、采购部门:

√不能按要求配料,配套率低;

√物料到货信息不准确;

√物料到货不齐套、不及时,造成生产缺件发货;

√进料的质量问题较大;

√有漏采购的现象;

√物料信息未有效传递,诸多部门不知未来情况;

√供应商发错物料,问题处理时间长;

3、来料检验:

√检验过程未把关,生产过程才发现物料问题;

√公司与物流配合不好;

√检验标准、仪器缺乏影响检验有效性

4、领料

√领料过程未完全经过库房,同时没有监管流程;

√进来的物料欠缺批次管理,造成混乱;

√盘点账务制度不严谨,造成账务延迟

5、生产内部:

√配线效率低下

√配线错误

√生产计划不准确

√计划调整频繁

博革咨询与这家客户高层进行多次交流、沟通后决定以下面的策略,调动企业所有中高层人员,开展《合同履约率提升》的公司级项目,即《以当前最紧迫的订单履约率提升为流程管理系统目标,先识别订单履约相关的合同、设计、采购、制造、配送流程中的关键因素和节点,后了解上述关键流程节点之间的依赖关系后,依据现有的组织结构、资源状态以及限制条件,制定和分配对应的岗位职责,制作各岗位对应的流程文件、作业指导书、表单以及案例,最后以流程稽查和流程绩效评估保证其流程的正常运转和持续改进》。并制定了以下的推进计划:

1、合同履约率提升46%

2、立项并解决了216个流程阻碍问题

3、制定和修订了67个标准作业

4、为研发部门的标准化、模块化开发工作的开展做了一系列准备工作。

作者:博革咨询