精益生产TPS的深度探究

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

二战后初期的日本,无论从经济还是技术上,都远远落后于欧美发达国家。但凭借着强烈的发展意识和逐步完善的科学管理体系,使日本仅仅用了20余年,便已高品质的工业体系一跃成为世界制造强国。同时,“日本制造”也逐步成为“高品质”的美誉。在这个时代,丰田公司孕育出TPS精益生产系统,如今也是各跨国公司争相学习的先进典范。

在产能过剩的今天,企业大多数管理层会认为产品量产更为经济,这是人们常识性的错觉。然而,真相却是通过增产后反而成本更高。假设以电子行业代工来说,一个工厂的生产能力大体上是固定的。一台设备生产多少数量的产品最经济,也是固定的。以生产iphone为例,一台镭雕机每小时可以生产PCB电路板1K,若是让它每小时生产PCB电路板1.2K,反而却会增加成本。为了完成增加0.2K的产能,相应的需要增加0.2K组装线体的设备,但这些设备所产生的费用并不能在订单降低之前回利覆盖成本。所以,大部分电子组装厂都存在这种常识性错误,为了争取超出工厂产能的订单,而付出更高的成本。这种“必要的产品,在必要的时间以最高的成本生产必要的数量”概念是违背TPS生产系统理念。

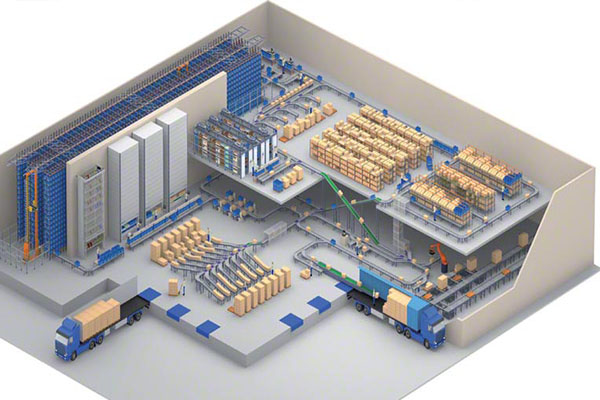

中国在目前现代化进程中,各大公司正在大力推进现代化,自动化设备的销路非常之好,不过企业在购买的时候,是不是还应该考虑成本因素呢?使用自动化设备可以减少人力工时,按人力工时来计算成本的话,确实可以降低很多。引进自动化设备,首要考虑因素是降低成本,其次是针对危险性工作以及CTQ工作,即使会在某种程度上牺牲成本,但可以获得更高的良品率以及减少WIP的数量,还是应该采用的。这种“成本最小化”的生产概念也是符合智能工厂的原则。

今天的中国,恰逢是全球经济发展的中心,“全球制造中心”是我国在WTO中定位的目标,科学管理体系的形成恰恰是企业蓬勃发展的催化剂,所以企业应在咨询机构的帮助下形成独有的TPS基因,在激烈的市场竞争中成为行业的领头者。

作者:博革咨询