白酒行业产能提升改善案例

日期:2017-02-24 / 人气: / 来源:www.biglss.com / 热门标签: 精益生产案例

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

★ 项目背景:

此改善案例是某酿酒厂关于灌瓶产线产能提升的精益生产项目。

★ 改善前产线状况:

生产线存在灌酒机空转率较高,装箱区域生产均衡性无法控制等现象。

★ 改善成效:

通过对现场作业时间、设备故障维修情况等数据多次的收集、分析并运用 “价值流图”、“鱼刺图”、“工位平衡图”、“线平衡分析”等精益生产改善工具和方法制定了灌酒机空转率下降改善和卡片色标插瓶改善等大大小小的多个改善项目,取得了灌酒机空转率下降4.3%、产能提升近9.6%等成效,按单线单班生产计算,年节约人工成本约50万元。在单条线产能提升的同时,将改善的方法进行固化,并在其它5条产线推广应用,实现同类生产线效率同步提升9.6%,可年节约人工成本约50万元,经济效益显著。

改善项目推进

1、项目开展方式

精益生产项目以人才育成与改善并行方式实施,即培训与实践相结合的形式。

2、精益培训

根据精益推进计划,精益推行小组采取理论培训与现场实践相结合的方法,在培训中学习方法,在实践中深化理论,不仅掌握了精益方法、工具,更寻找并完成很多改善项目,同时实践中数据的收集分析为后期的改善做了准备。

精益培训课程主要有:精益理念及有效沟通、现场改善活动流程、七大浪费、价值流图、标准作业、动作和时间研究、线平衡分析等内容。培训结束后组织考试,精益生产小组成员和相关部门及车间管理人员参加了考试,此次考试是对精益推进办和车间管理人员的一次全面的6S和精益生产知识考核。

3、改善实施

(1)现场调研分析

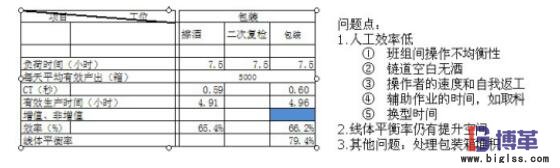

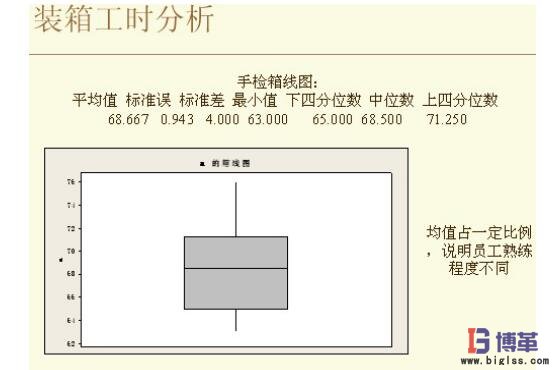

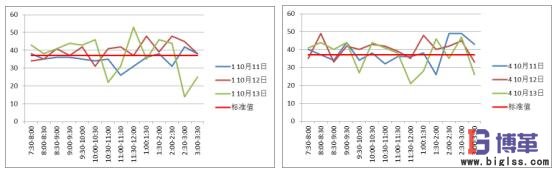

针对产线分别进行了各工序操作时间测定、实际产量与废次品数量统计、 机器设备故障状况统计和灌酒机容量记录,并对现有数据进行分析研究,寻找改善点。

(2)对调研数据进行分析寻找改善点

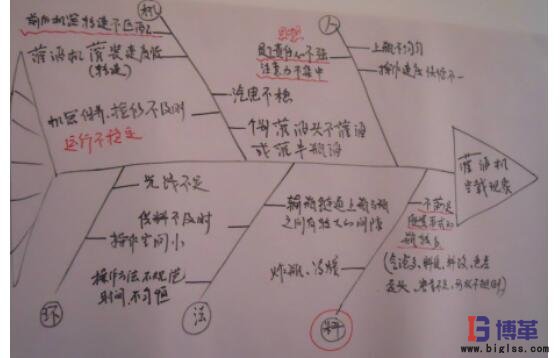

(3)原因分析

●利用鱼刺图分析:分组讨论,现场绘制鱼骨图,并运用头脑风暴法,从人、机、料、法、环五个角度探寻问题产生的原因。

(4)改善目标设定

1)灌酒机空转率下降4%;

2)整个产线产能提升9%。

(5)制定改善方案并实施

◆降低灌酒机空转率方案之一:上瓶密集化

重新设定上瓶间隙的要求,使得上瓶链道上瓶子间隙减少,因此也就使得超声波洗瓶机进瓶处瓶子间隙减小,从而使超声波洗瓶机空转率下。

◆降低灌酒机空转率方案之二:实现机器协同

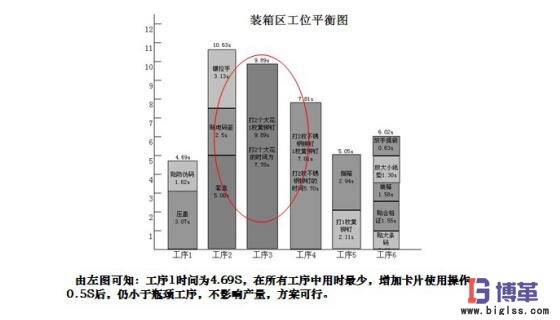

◆装箱区产能提升方案:卡片色标插瓶产能均衡方案

①卡片色标产能均衡方案设计——方案可行性分析

利用工位平衡图分析,评估改善方案可行。

②卡片色标产能均衡方案实施

将卡片标识分别放于擦瓶人员手中,擦瓶后,将卡套到所擦瓶子上。按生产计划,要求擦瓶区送瓶人员每隔一定时间间隔送一次瓶,通过磨合,每个擦瓶人员产能逐渐均衡,产量逐渐提升。

而且,通过使用色卡标识,每个擦瓶人员的插瓶会流动到固定的装箱组,这样擦瓶质量可追溯到个人,可控性增强,改变了以前擦瓶组人员在无标识状态下共同操作,擦瓶数量无法控制,擦瓶质量也无法追溯的状态。

(6)改善制效果确认

对改善效果进行检查确认,确认的结果是:灌酒机空转率下降了4.3%,整个产线产能提升了9.6%,预定的改善目标达成。

(7)项目固化

修改作业标准书将改善成果文件化。

(8)项目推广

将改善方案向其它同类5条产线推广应用,实现同类生产线效率同样提升9.6%。推广应用后,经济效益显著。

作者:博革咨询