一、精益质量是什么?

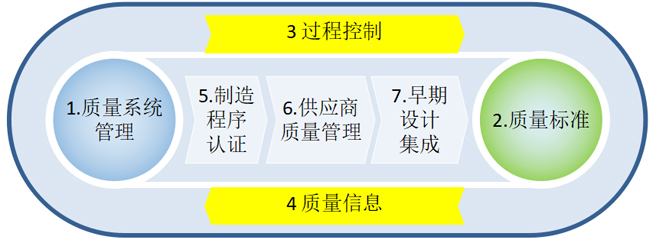

博革咨询的精益质量系统包含了质量系统管理、质量标准管理、质量过程控制、质量信息管理、制造程序认证、供应商管理、早期设计集成7大部分内容,博革咨询通过精益质量系统的诊断和流程优化,将帮助企业梳理在质量管理理念、工具方法、流程平台、质量专家和质量文化等方面的优劣,帮助企业建立世界级的质量管理系统。

1)质量系统管理: 质量组织与职责、质量绩效管理、质量成本管理、持续改善活动、质量人才培养;

2)质量标准管理:产品质量标准、质量检验标准;

3)质量过程控制:质量预防、质量检测、质量遏制;

4)质量信息管理:质量信息快速反馈、量具管理、质量报告、质量例会;

5)制造程序认证:工艺参数认证、工位制造认证、工程能力认证;

6)供应商管理:供应商质量审核、供应商质量绩效监控、供应商质量改进;

7)早期设计集成:质量先期策划APQP、新产品导入NPI、可靠性设计;

二、精益质量咨询能为客户带来什么?

质量是企业长久发展的根本,国内众多企业表面上拥有完善的质量管理体系文件,但缺乏的是真正与体系文件相符合的落地执行,博革咨询将通过为企业导入精益咨询管理模式,在中短期内逐步实现以下的目标:

a)产品质量标准执行落地层面:

1. 产品质量标准是清晰的和可测量的,并确保质量测量系统可靠

过程检验、成品检验相关的检验人员、生产人员、验收人员,全面进行测量系统分析(MSA),确保不同人员、测量仪器、检测方法、检验标准的一致性。

2. 产品质量标准要合理

产品质量应用的标准不能比前道工序应用的标准更苛刻;

从出货检验过程检验来料检验供应商出货检验的顺序逐步提高检验要求;

量产质量标准批质量标准设计质量标准的顺序逐步提高质量标准。

3. 产品质量标准在产品平台上是统一的

相同配件在不同系列产品上格要求是一致的。

4. 产品质量标准的修订要严格按照标准流程执行

b)在生产制造过程品质控制层面:

1. 把所需的质量检查纳入标准化作业中,确保每一道工序都按标准作业

标准化作业中突出体现工程质量影响因素的作策;

每个月有生产、工艺、质量部门组建审核团队,对作业内容进行审核,并推进改善措施。

2. 按照过程检验标准,对首件进行确认

对成品、关键配件的4M1E变更时,需进行首件/中件/记录、展示。

3. 要按标准的检验频率记录过程中的关键质量特性及安全法规特性

关键质量特性工位(CTQ)需每小时进行测量、记录、展示,并有SPC分析。

4. 定期对防错装置进行验证,确保100%的防错有效

对生产过程中的防错装置:安灯、感应装置等每个月进行专人验证。

5. 配备足够的资源(人员,仪器等)

质量检测仪器应根据CTQ及环境安全需求为基准采购,并确保测量系统有效(MSA 对返修品应作醒目标识,并对其作完整过程检验

6. 检验频次需不定期进行更新

当过程稳定且过程能力达到目标水准时,需减少检验频次(功效与样本容量为基准);

如有新产品导入或质量异常波动时,需短期增加检验频次。

7. 在关键工位和检查工位制订停线标准并严格按标准实施

大问题立即停,同样问题重复3次立即停;

停线权限设定,问题处理路径、人员明品要有可追溯性与标识

c)在外部质量反馈的处理层面:

1. 要及时准确的反馈质量问题

使用数据采集信息化系统,实现外部客户信息准确性和同步性;

外部质量问题导入到FMEA系统,分析。

2. 把外部问题转化成内部CTQ管理

外部反馈问题中,关于产品性能的因素,必须以内部CTQ进行定时记录管理(time check);

外反馈0位的质量问题,必须要转换成CTQ进行记录管理。

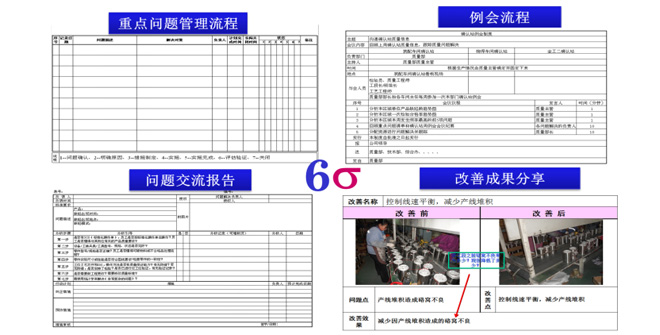

3. 要具有客户投诉质量问题的解决系统

质量问题要采用六西格玛相关工具解决;

交货期及相应问题可以采用精益工具进行解决;

根据问题大,以一线员工、班组长、工程师、管理人员组建不同的小组改善活动模式进行。

三、精益质量推进步骤

博革咨询在推进以上7大模块精益质量推进时分3个阶段推进,就是质量可视化控制阶段、质量持续改进阶段、质量预防设计阶段。

a)质量可视化控制阶段(6个月-10个月):通过系统手法选出关键质量控制点,并以可视化的数据管控方法进行跟踪管理的同时,采用先进的数据分析方法,进行质量改善。

本阶段的主要工作有:关键检测工位识别、质量检验标准合理性优化、质量检验方法有效性优化、检验数据可视化管理、质量绩效(直通率)搭建、质量例会运营、关键质量问题8D改善、质量管理工具培训。

b)质量持续改进阶段(6个月-10个月):依据系统的质量改善方法论,对日常生产过程中的关键质量问题,按改善课题的方式(8D/黑绿带项目等),彻底解决并得到显著的成效。

本阶段的主要工作有:外部反馈关键质量问题改善、内部工程关键质量问题改善、质量成本管理与改善、供应商质量改善、质量管理方法论系统培训(绿带、黑带以及相关工具深化)。

c)质量预防设计阶段(10个月-18个月):从产品的早期质量设计到生产过程,依据标准的管理步骤,定期进行全面的质量风险评估,并进行相应的改善活动和控制活动。

本阶段的主要工作有:APQP质量先期策划、NPI新产品导入管理、可靠性设计、工序能力认证、工位制造认证、供应商绩效监控。

四、质量可视化推进方法论介绍

第一步:CTQ/CTP工位选定

博革咨询在精益质量项目推进第一年重点推进质量可视化管控项目,以此保证生产过程的产品质量。推进以CTQ/CTP工位选定、工位风险识别、控制计划制定、检查准确度管理、检测可视化管理以及质量数据分析与改善7个步骤完成。

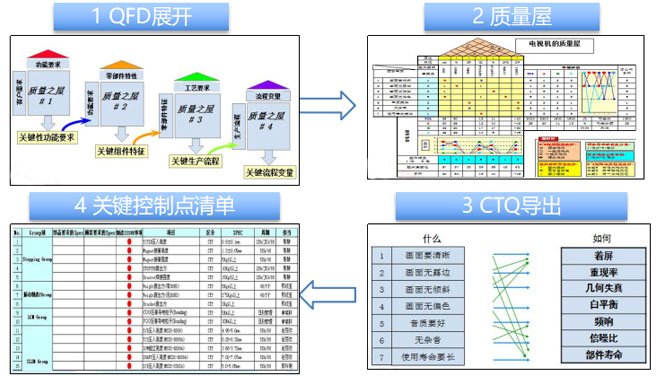

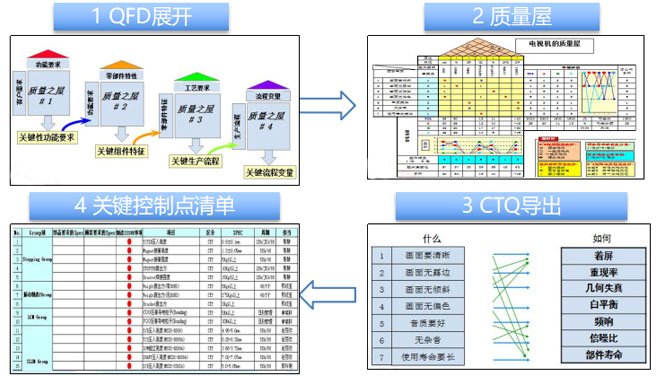

通过价值流分析、收集并分析产品市场反馈及客户投诉等信息,再采用VOC、KANO分析、QFD(质量功能展开)等工具的应用,寻找关键质量控制点。

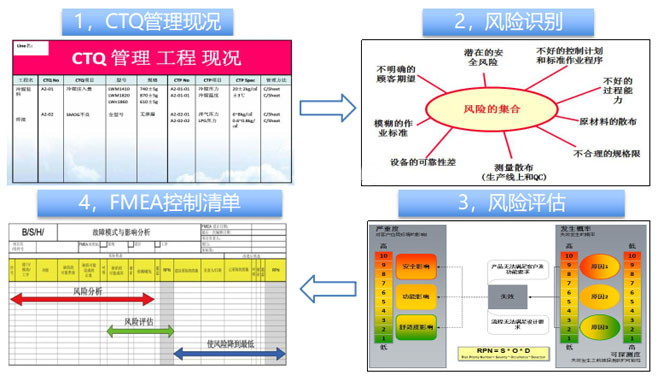

第二步:工位风险识别

质量改善关注于缺陷预防和缺陷检测,缺陷预防通过工艺防错方式来保证,而通过检测工位认证能有效提高缺陷检测的效果。

博革咨询将关键质量控制点进行评估,评估由标准化和有效性评估两部分组成,其中标准化评估包括检测标准、检测工具、检测方法等内容;有效性评估包括人员技能、MSA量具分析、FMEA分析等内容。

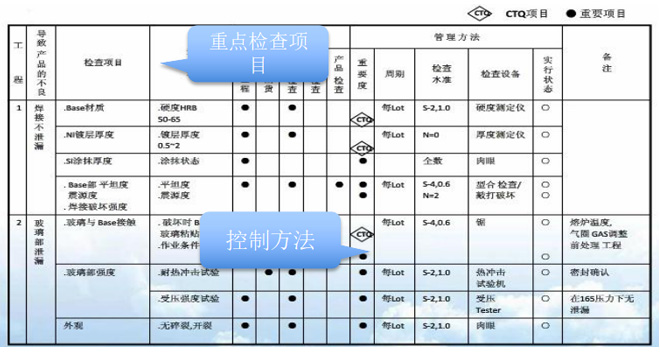

第三步:控制计划的制定

对选定的关键质量控制点首先对现有的控制计划进行梳理,制定QC工程图等最为基本的现场过程控制标准,并落实。

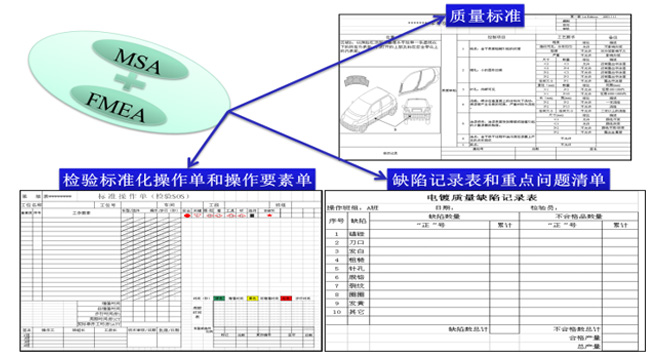

第四步:检测准确度的管理

典型的工厂现场的产品质量包含检验标准和工程标准,其中检验标准包括产品检验标准、模块检验标准、主要零部件、边界样本等,工程标准包括工程图、产品装配文件、工程试验程序、材料检验标准等。博革咨询将应用MSA/FMEA等专业工具以及不同行业的最佳实践案例协助客户采集精准的质量管理数据。

第五步:检测数据可视化管理

目视化管理可以使所有员工能够迅速地看见当前状态(正常/不正常),掌握情况并能采取行动以恢复到正常(标准)状态。

不同区域的责任主体和受众不同,目视化展示的方式和内容也有所区别。需要建立数据收集及更新机制,确保数据的及时性和有效性,对于重大异常,需要建立现场快速响应机制,及时查明问题原因,防止损失的进一步扩大。

检测数据可视化管理包含以下内容:

a)检测工位展示信息:不良品放置区域、不良品数量、缺陷数据等;

b)产线展示信息:首板确认件、不良品及趋势、异常工时、直通率等;

c)车间展示信息:产品缺陷及分布、直通率趋势、IQC/PQC/OQC数据、异常工时趋势等。

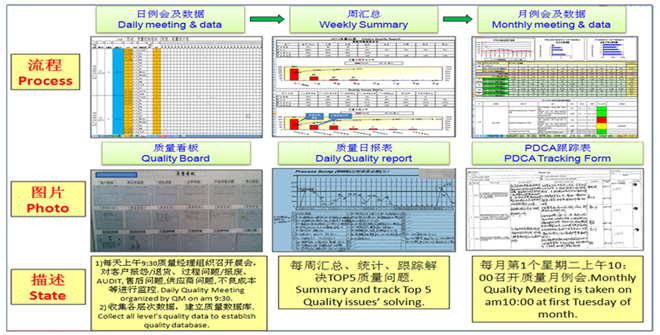

第六步:质量数据分析与改进

建立健全数据分析和报告机制,报告周期包括日报、周报、月报及半年报等质量分析报告一般需要包括如下内容:分型号产品良率、缺陷数量及占比、各种性能指标的测试数据报表、直通率、质量缺陷趋势、来料质量分析、成品检验质量分析等,需要通过质量报告识别改进机会,并采取改进措施。

五、精益质量成功案例

5.1 海尔集团精益质量项目

2006年开始博革咨询持续为海尔集团公司提供精益咨询服务,其中在精益质量项目重点推进了产品质量标准、生产制造过程质量控制、市场质量反馈改进、质量管理体系优化等。具体的改善指标分类情况如下:

内部反馈改善-121个项目,指标改善率63.49%;

设计改进-14个项目,指标改善率69.51%;

市场反馈率改善-103个项目,指标改善率64.98%。

5.2 九阳豆浆机精益质量项目

从2011年开始博革咨询为九阳集团3大事业部提供全面的精益咨询服务,其中精益质量项目组建立了豆浆机直通率改善项目组、电磁炉直通率改善项目组、压力煲直通率改善项目组、健康料理直通率改善项目组,并重点推进了直通率管控体系建立、供应商来料质量改进、生产支撑人为不良改善、产品设计优化、质量异常改善、组装工序优化、检测工序工装改进以及防错技术的应用课题,并取得了显著的成果,具体如下:

豆浆机直通率年度改善:33%;

电磁炉直通率年度改善:57%;

压力煲直通率年度改善:38%;

健康料理直通率年度改善:27%。