成功实施 TPM 的公司很多,其中包括许多世界驰名公司,如:福特汽车公司、柯达公司、戴纳公司和艾雷·布雷德利公司等,这些公司有关 TPM 的报告都说明了公司实施 TPM 后,生产率有显著提高。尤其是柯达公司,它声称自公司采用 TPM 技术后,获得了 500 万比 1600 万的投入产出比。另一家制造公司则称其冲模更换时间从原来的几小时下降到了 20 分钟。这相当于无需购买就能使用两台甚至更多的、价值上百万美元的设备。德克萨斯州立大学声称通过研究发现,在某些领域采用 TPM 可以提高其生产率达80%左右。而且这些公司均声称通过 TPM 可以减少 50%甚至更多的设备停机时间,降低备件存货量,提高按时交货率。在许多案例中它还可以大幅减少对外部采办部件、甚至整个生产线的需求。

TPM 是全员劳动生产率保持,目的是在各个环节上持续不断地进行改善。

每次博革咨询跟其他公司合作,都会根据企业的真实情况重新制订适合企业实际情况的推行方案。比如前段时间跟国内某大型上市公司的下属子公司风电场合作,以TPM为切入点推行精益管理。

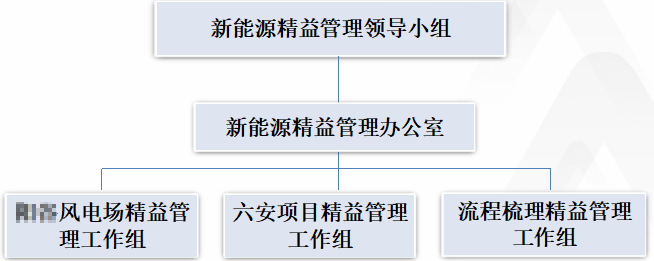

进去之后先对公司的运营情况做了调查和分析。该风力发电厂采用的是国企的管理风格,做事极细。博革咨询就跟他们策划了项目管理的模式推行TPM。首先成立了领导小组。

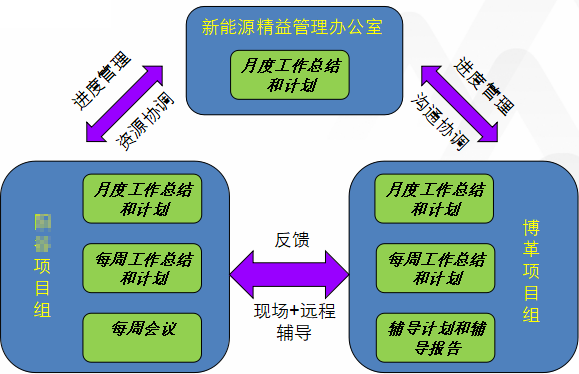

接着对项目组日常管理进行定义,使每个人什么时候参加什么样的沟通都能够一目了然。包含每次沟通所需要的输出都需要进行定义。

对项目先立项评审,然后进行阶段评审,接着进行中期评审,最后进行验收评审。通过四步走来达成精益管理理念深化,培养一部分骨干带领公司走精益管理道路。

第一步目标:通过TPM精益管理培训,统一精益思想,建立精益管理基础运营体制。通过以下方法来达成目标。

1、选定试点风电场,以TPM为切入口推行精益管理;

2、推行试点风场自主保全、精益班组培训建设和七大浪费的宣导

3、现场6S、可视化、定置化管理培训

4、SDA课题改善项目的确立。

第二步目标:以6S为基础,以自主维护过程,全员改善为目标,实现精益管理实施变革为核心的转变。通过以下方法来达成目标。

1、开展自主维护第一阶段,通过初期清扫培训与实施,查找发生源,制定对策加以改善;

2、Kaizen及OPL改善培训和实施,指导现场一点课培训与微小改善;

3、精益运营模块管理从技术走向管理思维转变的培训

4、SDA课题详细分析

第三步目标:彻底变革精益管理思想,改变陈旧管理模式,设计适合本风电精益管理模型,提高精益管理理论和技能。通过以下方法来达成目标。

1、自主维护第二三阶段、发生源对策制定、全员实施改善和定检维护标准化优化初步建设

2、以经济管理目标为基础的备件管理培训和备件库存可视化实施;

精益小组改善深入活动,专业维护基础导入设计与培训

3、SDA课对策建立与实施

第四部目标:通过以上三个精益管理阶段的实施和深入,将本期基础成果和输出形成标准化并沉淀,形成最终可推广、可复制、可实施的精益范本。通过以下方法来达成目标。

1、自主维护四阶段,定检作业优化、设备电气功能可视化实施

2、设备管理机制的建立与优化;

3、课题改善的优化和巩固;

4、精益管理基础建设项目标准化与沉淀;

5、精益管理二期规划与设计。

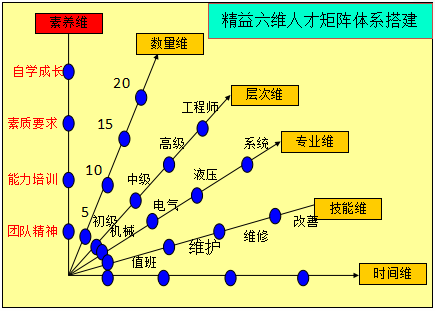

通过培训搭建精益六维人才矩阵体系。其中包含金牌班组长系列、金牌维修工系列、金牌员工系列、精益管理系列、厂部长管理能力提升系列。

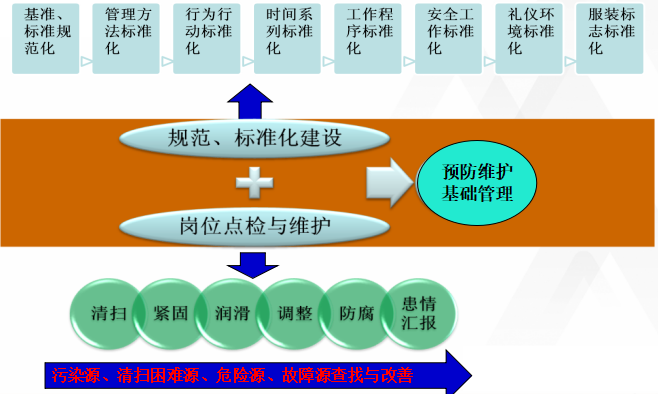

通过TPM精益预防维护实施,达成设备运行效率化。

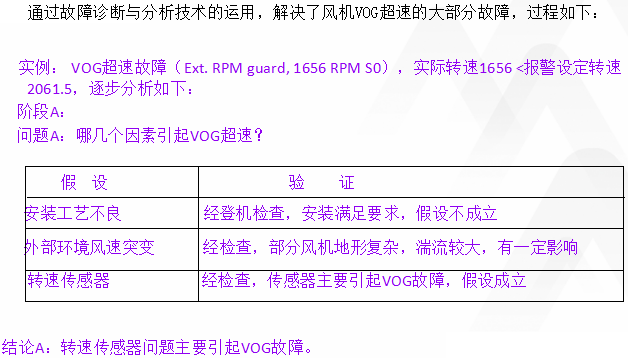

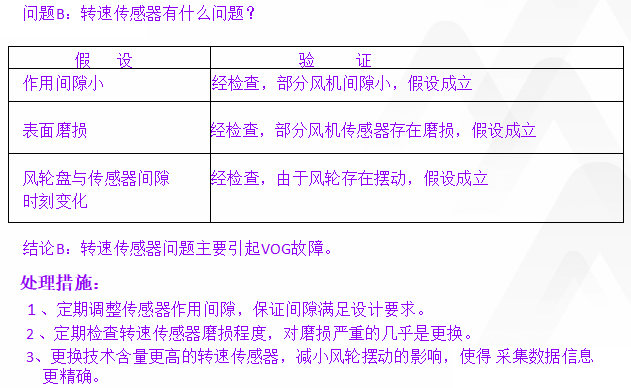

在做故障分析的时候,遇到了一个辨证的问题,一种我们称之为假象故障,另一种我们称之为实际故障。首先我们定义以下假象故障,设备正常,因外部因素造成的故障停机我们称之为假象故障。实际故障是指设备本身发生了问题,造成故障停机的情况。假象故障我们一般是无能无为解决的,比如电网波动、电网饱和、等等。这些是我们没有办法去控制的故障情况。而实际故障是我们要分析改善的重点,也是我们做课题改善的出发点。

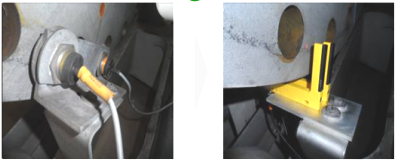

例如:VOG超速故障,经过改良转速传感器杜绝风机频繁报警。

在推进过程中博革咨询一直在强调,行不行做了再来看,如果没有这样的精神,是做不好TPM也做不好精益管理。丰田的传奇人物-大野耐一,当初在决心改善丰田生产模式的时候,他并不知晓什么是 TPS 生产方式,从美国超市的管理中得到启发,全新投入丰田现场的改善,因为改善的决心,TPM 运用成功了,几十年丰田的积累,诞生了令世界都惊叹的生产方式-TPS。所有的理论需要用实践去验证它的正确性,最关键的还是有没有做事情的决心。现如今大家都在学习和导入精益管理,有人自己摸索成功做成了自己特色的精益管理,有的摸索失败导致一阵风,过后又复原了。

我想在推行TPM时有以下几个方面可以与大家共勉:

1.TPM 是以生产设施为关注对象的管理活动,但企业是以利润实现和持续发展而存在的,企业改善以生产流、供应链、商业模式为改善对象,因此 TPM 的自主保全活动应是动态的过程。在丰田企业,TPM是TPS 的基础保证,而在我国企业推行 TPM 也应向理想姿态看齐,以实现企业持续发展。

2.TPM 活动是对现状的保持和维护,以保证在现有的状况下实现最大的效益。

3.拙速巧迟,有五十分把握就要尝试去做。企业因为发展而存在问题,问题其实就是目标与现状之间的差距(问题=目标-现状),而这些存在的问题也会因为我们的忽视最终成为企业的老大难问题,而这些问题又会掩盖住影响工作的真正原因。

4.充分整合、运用各种资源。这里的资源包括知识资源(TPM 的理念本身,成功企业的经验成果,新方法新成果的运用……)、软件资源(ERP 系统、IEM 生产改善 OEE 全面提升系统……)、硬件资源(设备监测设备、SPC 在线检验装置、治具……)等。

5.改善无止境。

博革咨询与大家共勉,看着眼前做事情,不如我们把眼光放到目标上或者是更长远一些的五年十年蓝图上。相互协作是眼下公司发展的主流,不可能所有事情都是自己能做成,懂得善于学习,运用资源,日行一善。方得始终。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)