说起化工行业,好多人第一印象是觉得很危险或者管理很严格。化工行业的安全是抓得很严,都是军事化管理。其实我想说的是所有道听途说的事情要眼见为实。国内大多数的化工企业比如:石化、化学试剂、化肥、胶水等这些都是典型的化工企业。

前不久博革咨询有幸与某知名化工企业进行合作,主推TPM,其实大家都知道TPM的基础是5S。可化工行业的5S确实是不太容易做的。因为现场是这样的。如下图:

特别是管道密集走向复杂,管道目视化管理一定要做好,否则容易出错。言归正传,化工企业的TPM主要在四个点:1.现场5S。2.目视化管理。3.自主维护。4.专业维护。不管是5S还是自主维护或者专业维护,化工企业跑冒滴漏的巡查时每次巡查的重点,一个是查密封垫是否破损渗漏,一个是查管道砂眼或者锈蚀。任何管道的锈蚀都可能会引起安全故障。所有企业在完全上都伤不起。

基本上化工企业的设备都是自动化程度比较高的,因为毕竟是化学品直接接触对人体都是有影响的,所以一般在研发阶段都要设计好批量生产的设备和工艺流程,并且经过专业委员会评审过后才能开始建设,化工企业TPM关键还是要放在研发阶段,为什么这么说呢?举个例子可能大家会比较明白,比如:在设计之初没有考虑泵的维修和更换,那么就不会设计一用一备。或者设计一用一备时没有设计检修阀门,那泵坏了就只能停产维修了。化工企业TPM的活动要前置到设备研发开始,一个是清洗,一个是维护保养,一个是维修这三个关键,在审核设计图纸的时候一定要仔细推敲,找专业的人员来复核。一旦已经成为既成事实,再改造的成本是巨大的。当然每个化工厂建设都要受到国家监管。安全OSHMS18001体系是每个化工企业都必须通过的体系。

进到该工厂之后,首先我们推行的是设备5S,设备清扫活动,将所有设备进行全面清扫,边清扫边做检查,将问题收集起来。设备部门做5S之前是这个样子。如图:

经过博革咨询老师辅导和部门整理,现在再也不像以前找个东西找六分钟了。现在拿取工具时间是40秒,效率提升不止一倍。古人讲要:日行一善,我想在工厂这个善应该是改善,只要每天进行一个地方的改善,日积月累那将是可观的进步。

那么在TPM推行过程中,送清扫开始,从发现问题开始,这是我们讲“日行一善”的基础。如果你都没有发现这里有问题,你会去改善吗,当然你不会。有这样一个故事:一个工厂,设备坏了,维修工说我找不到哪里坏了,一切都很好啊,设备工程师过来了,检查之后说怀疑是传动区域有问题,专家过来了,就在一个变速箱上画了一个圈,结果拆开之后果然是变速箱问题。能被称之为专家,首先要会判断问题,只有会判断,解决才容易。大清扫活动推行了一个月,现场有了一些翻天覆地的变化,办公的现场得到了改善,工作的环境得到了改善,我们去维修的时候每次都能很快找到我们需要的物品,所有的配件一眼就能看到是需要购买还是备件充足。清扫完成后,对现场的东西进行整理整顿,物品三定,并制作目视化管理。目视化管理在这里我要详细说一下。

什么是目视化管理,目视化管理是一目了然。就是不管是状态还是数量我只要看就可以知道是什么东西、好不好、多少数量、低于多少数量我要如何做。现场的安全标识与宣传是否合适,原则是让别人第一眼看过去就知道我要怎么做。例如:

接下来是推行自主维护,很多化工企业没有专门的操作工,除了加料工之外都是工程师级别在控制室里操作和指挥。那控制室内的自主维护就要求这些工程师完成。比如说控制柜内各种电气元件的清扫、检查、紧固,工控的电脑清理等等工作。也有很多化工企业将维修工和操作工合并在一起。合作这个化工企业是工程师操作,维修工保养维护。

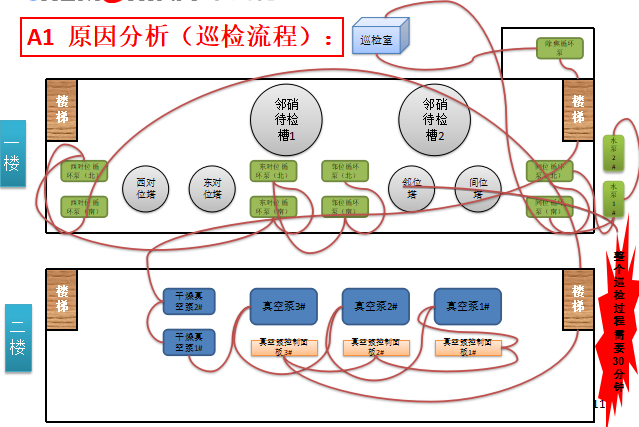

自主维护他们已经做的很不错,现在再说说专业维护,专业维护在化工行业,有许多是在研发时就已经定下来的。比如说巡视,他们有标准的巡视点检路线,在推行TPM之后,对巡视点检进行了优化。优化前巡视路线:

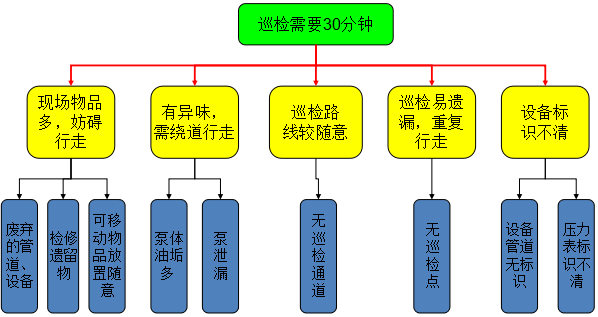

经过巡检路线分析,有五个方面的问题,针对这5个方面的问题进行了整改。如下图分析表:

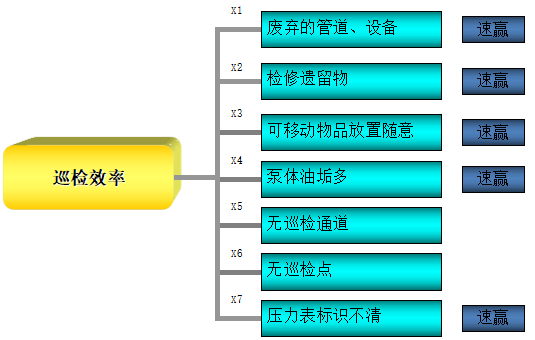

对废弃管道和设备进行清理,还道与巡检。对检修遗留物进行清理拆除,报废处理。对可移动物品进行三定标识,并制作目视化标牌,防止再乱放。泵体油污清洁,并保持每周清洁。压力表目视化。巡检通道目视化。通过这些方式讲原来的巡检时间30分钟缩减到10分钟。如下图:

还有很多活动,我就不详细展示了。跟这个企业合作,年初定的项目指标都已达成。双方都比较满意。

博革咨询一直坚持的原则是我说即我写,我写即我做。跟许多企业合作之后,基本上都比较满意,很多公司合作第一年之后都签订了第二年的合作协议。

不管是什么行业,只要能够秉承精益的理念,用好精益的工具都能给企业创造利润点。在适当的时候跟适合的企业合作创造共赢的局面是每一个企业管理者的必修课。同时也希望关注博革咨询的各类管理公开课,总有你喜欢的那一款是适合你的。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)