某汽车部件公司成立于1993年6月,业务范围包括汽车座椅、仪表板、门板、座椅骨架、保险杠、格栅、后视镜、汽车滤清器、汽车照明装置、汽车冲压产品、车轮总成、汽车电子等汽车零部件的研发、制造和销售等,是一汽集团、吉林汽车等整车企业的核心供应商,也是奔驰、宝马、沃尔沃、济南重汽等国内外多家知名整车企业的重要合作伙伴。公司现有员工1.3万人,拥有一支由7名博士、330多名硕士、2300余名学士组成的高技术研发团队及管理型专家团队。企业具备强大的技术优势与项目管理能力,建立了在全国同行业居于领先地位的产品中心、运控中心、验证中心,具备与整车厂同步开发能力。

案例介绍

(1)项目背景:

客户工厂本部设备类型比较丰富,包含卷圆机、机械油压机、旋压机、数控立车、涂装线、焊接设备、检测设备等,且主要加工设备役龄较长,役龄10年以内设备占比38%。专业维护人员年龄结构不合理,大多数维护人员均是专科以下学历,理论知识基础薄弱。

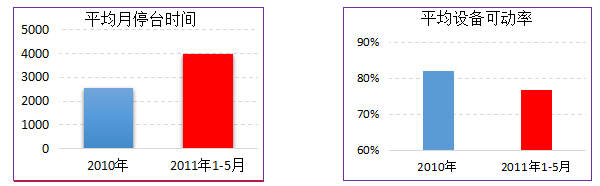

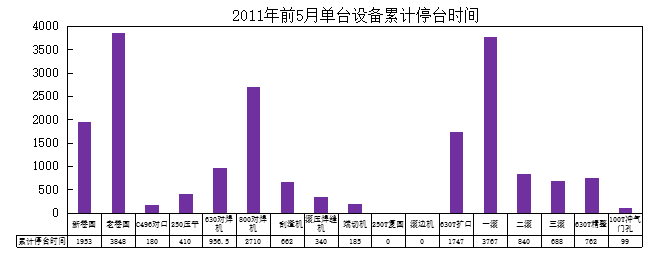

2011年前五个月与上一年度相比平均月停台时间增加55.3%,平均设备可动率降低5.2%,设备运行效率呈现明显恶化趋势。

针对上述课题,项目组决定选择旋压轮辋设备为样板线,推进TPM改善。

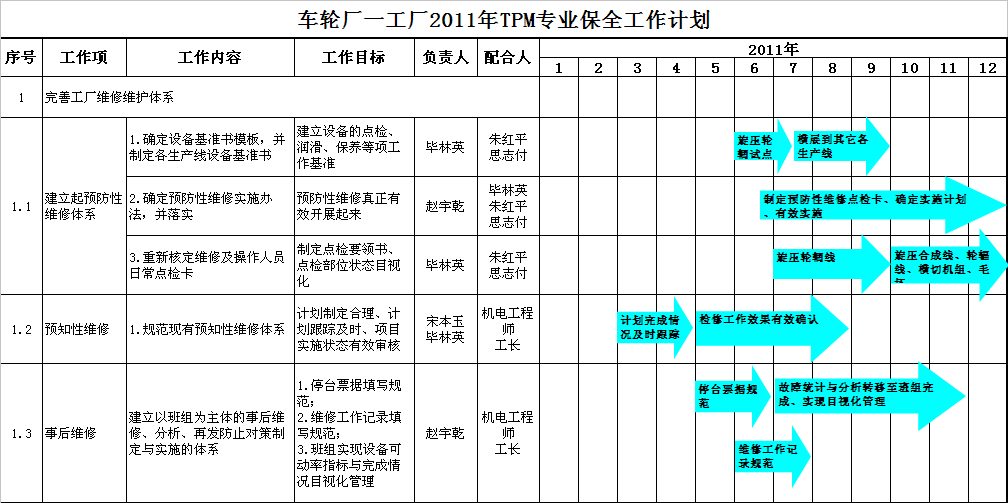

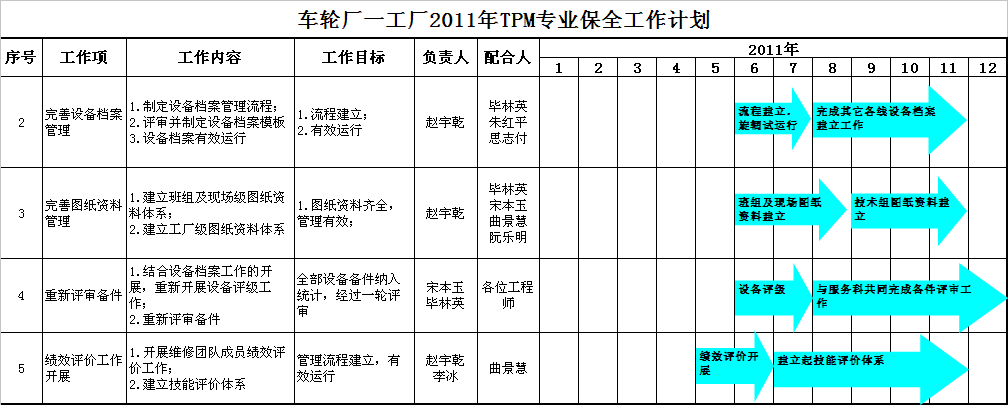

(2)TPM工作计划

(3)项目目标

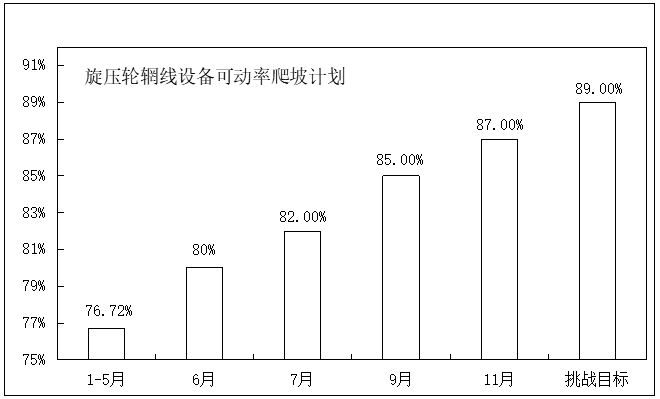

项目组决心通过半年时间TPM推进,提高旋压轮辋设备可动率至89%。

(4)现状分析:

1.与标杆企业丰田设备管理体系对比,公司在定期保养及简单润滑等方面有所缺失。

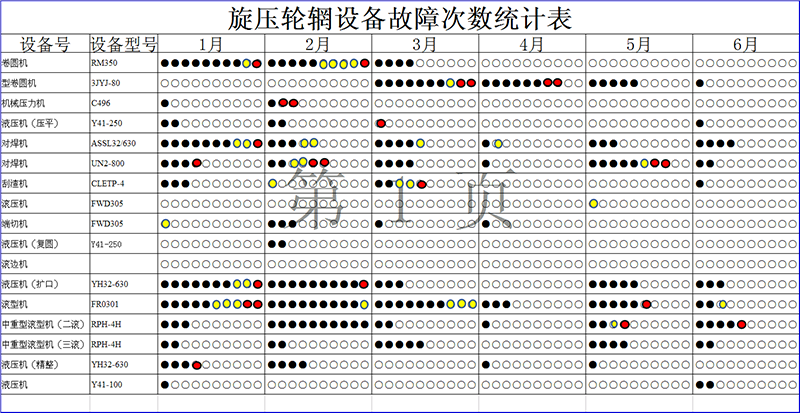

2.对单台设备故障时间及故障次数分析发现,占比约80%对象主要集中于六种设备:一滚,老卷圆,800对焊机,新卷圆,630扩张,630对焊机。根据单台设备故障汇总分析,项目组制定再发防止对策。

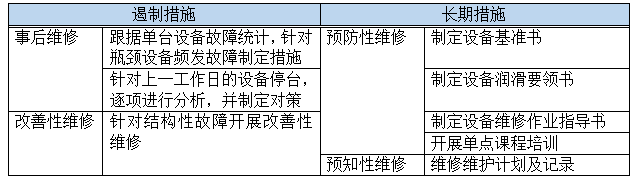

(5)制定对策

(6)实施对策

1. 针对频发故障实施事后及改善性维修,并建立进度管理表进行跟踪管理。

改善性维修案例 - 旋压轮辋800对焊机冷却循环水改善

改善原因:1-5月冷却循环水引发停台共计545分钟,占总停台时间18%

通过上述改善6月800对焊机未出现冷却水引发设备停台。

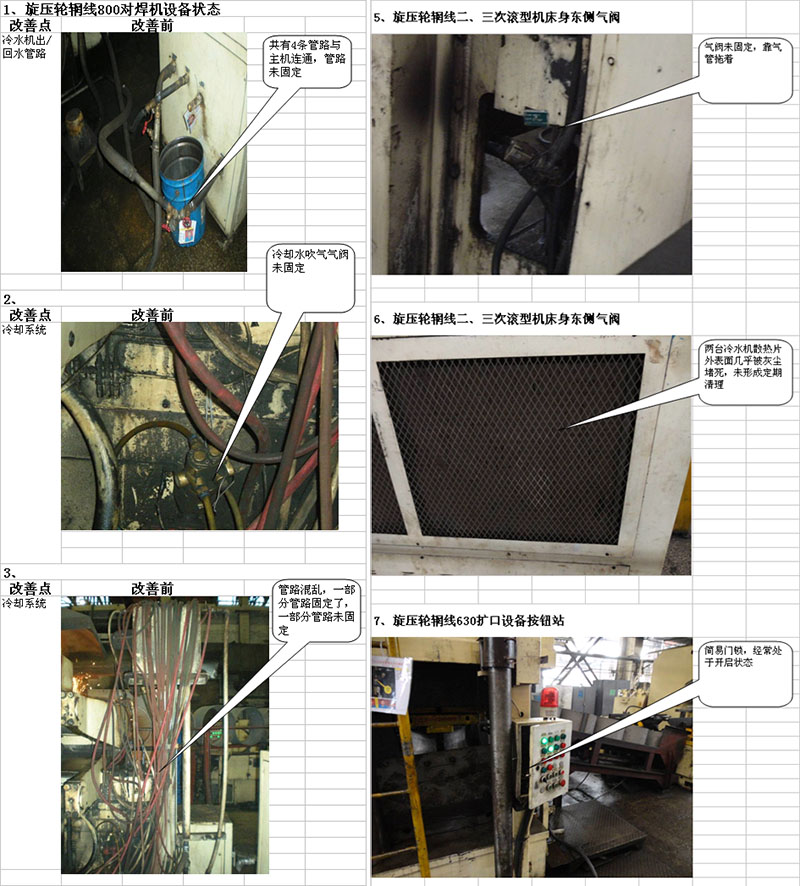

2. 通过现场作业观察发现并解决问题

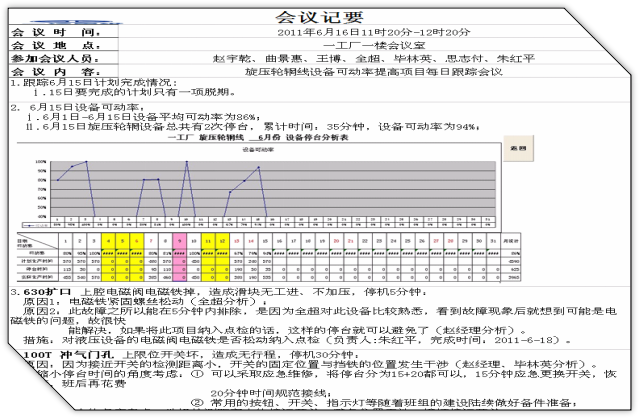

3. 召开例行会议,对停台实施分析并制定对策

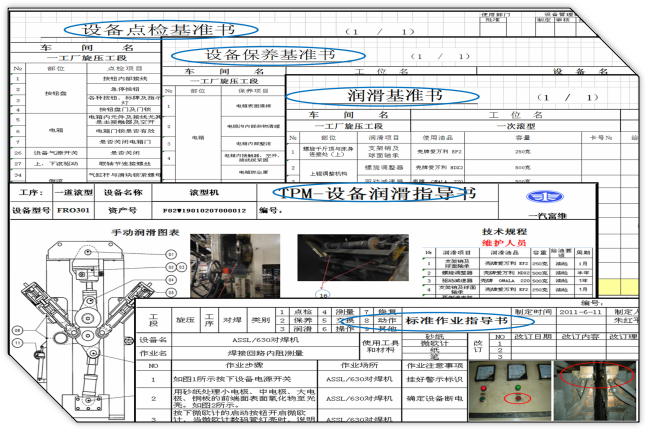

4. 推动预防性维修,各项标准及SOP的固化。

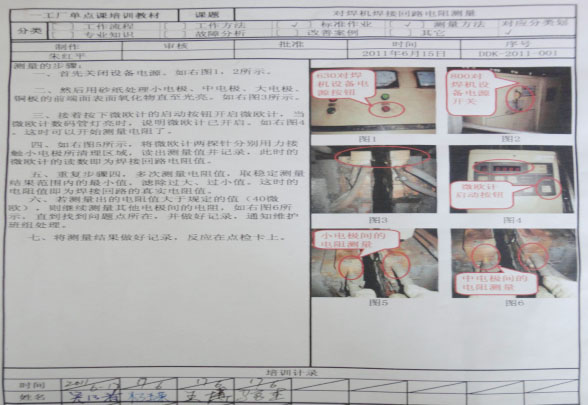

5. 组织开展OPL单点课程培训

6. 建立标准化培训基地以及专用工具,提高维修维护人员技能。

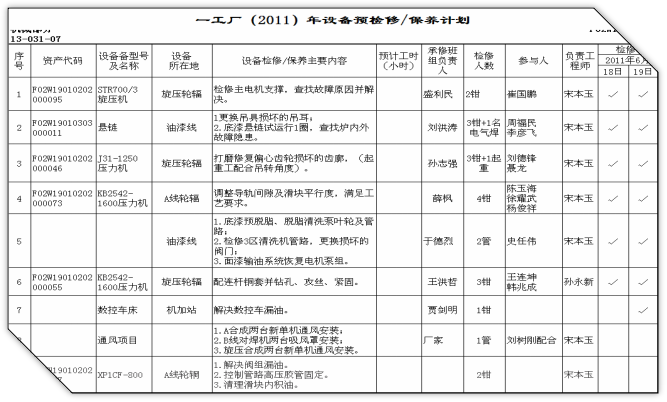

7. 制定预知性维修计划,按照维修维护计划逐项执行并按照标准格式记录。

(7)实施成果验证

通过各项改善工作展开,6月设备故障停台次数降低,特别60分钟以上的大停台明显减少。

一次滚型机及对焊机治理效果明显。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)