我有一个朋友是某知名白酒厂的生产主管,有段时间总是给我打电话,抱怨说设备又停了,维修人员已经在现场修了3个小时了,但一直迟迟修不好,他和生产经理急得头发都白了。我问了一下情况,就跟他建议找博革咨询试试。毕竟博革咨询是多年的老咨询公司,并且业内口碑也还不错。他听了我的建议后,跟生产经理一汇报,说通过博革咨询能帮他们解决现在的难题。生产经理就跟总经理汇报了。总经理在看了博革咨询的网站后立马拍板就找他们来看看。

酒厂之行博革咨询一共去了四个人,通过对现场设备状况的判断,对物流状况,设备运行情况,常发生的问题做了一些调查。有意思的是在去现场看的时候就发现现场各种脏乱差。特别是设备简直惨不忍睹。如下图:

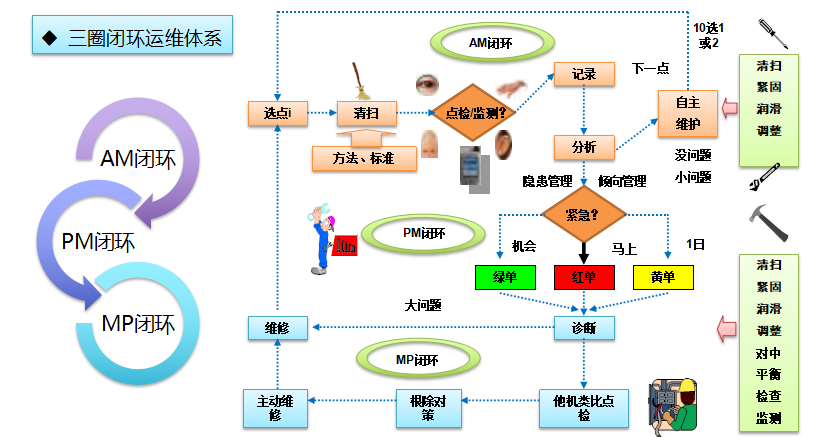

经过现场种种,最终经过博革咨询和酒厂总经理协商确认,选择三闭环运维管理体系作为导入TPM第一年的切入点。做TPM并做好TPM这个是总经理的期望。现在有必要跟大家解释一下三圈闭环运维管理体系是什么。如下图:

第一年三圈闭环运维管理体系建设目标愿景:

1.六源查找 120件

2.改善达成率 80%

3.自主维护基准书和专项维护基准书

4.自主维护与专项维护有效率评价标准

5.设备完好率评价标准

6.设备故障率降低20%

7.维修费用下降10%

8.设备完好率提升20%

9.三圈闭环运维保障体系手册1套

第一年三圈闭环运维管理体系将要实现:基础要素整备与使用规范、三圈闭环维护管理体系搭建、三圈闭环监督管理体系搭建、初期清扫与点检可视化及维护基准书设计编写、六源查找与改善、故障基础数据管理与预防策划及事后分析和改善、TPM指标设计与评价标准制定及考核机制搭建、点检技能提升培训与强化、基准五级优化与标准建设。

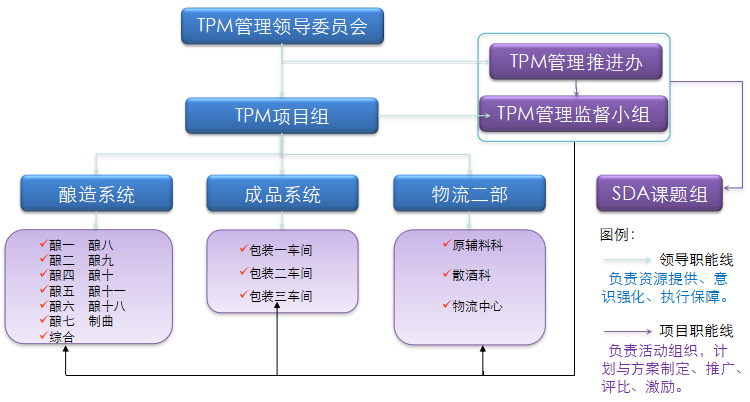

成立TPM领导委员会,组织架构如下:

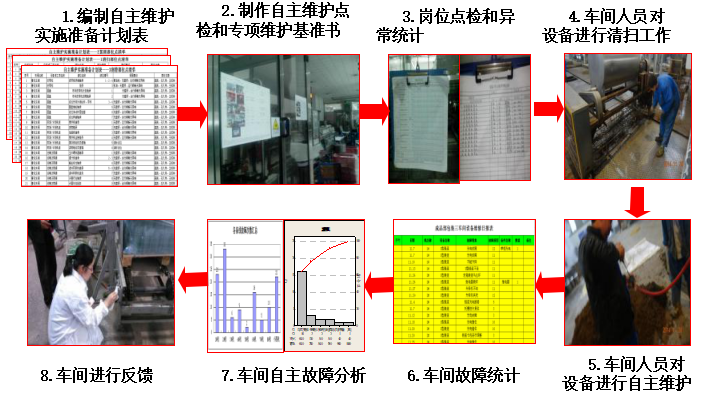

组织成立后,首先是对现场六源做了改善。接下来实施自主维护,实施自主维护过程中非常痛苦,员工们的技能是有的,但在实施过程中,一些以前不了解的知识要反反复复的讲,反反复复的做才能够完全固化下来。第一步编制自主维护实施计划表,此计划就是每天要点检什么,每周要点检什么,每月要点检什么。第二步制作维护基准书,也就是做标准,每天、每周、每月做的要怎么做。第三步岗位点检和异常统计,每个岗位要按照表格要求按照基准书要求去做,发现异常要进行记录,并对异常进行统计,要知道这个地方是不是经常发生异常,经常发生异常的地方反馈到设备部门要求维修和改善。第四步车间人员对设备进行清扫工作,每天定时清扫,清扫既是打扫卫生也是点检发现问题。第五步车间人员对设备进行自主维护,自主维护主要包含六个方面:查跑冒滴漏、看缺失、找异常、紧固、润滑、调整。第六步记录异常,设备故障进行统计,并记录异常工时。第七步设备故障分析,使用柏拉图分析,找出排第一位的故障。第八步车间反馈到设备部门,要求设备部门要到现场来看,制订改善方案。如下图:

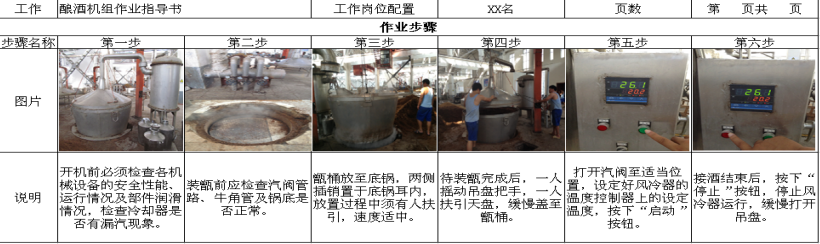

接下来是专业维护的部分,维修作业标准化。如下图:

目视化管理,防撞台阶和柱子标识如下图:

专业维护对人员技能要求较高,所有维修工如果技能不过关,就要在新成立的技能训练营里去学习,去练习,直到会了为止。初级工训练营,有电工、钳工、焊工三个工种,在博革咨询金牌维修工课程里有训练道场建设的要求。换句话说人才的育成,是每个企业都要想办法去实现的。这个企业从长远出发,早早建立维修工的训练道场,所有维修工都可以在训练道场里进行训练,后来与技能鉴定中心合作,技能鉴定中心到现场监考,考试通过发放国家承认的证书。通过这种方式培养、筛选维修工,使得该公司的维修工基本可以满足要求。当然不管这个投入也是不小的,但胜在长期使公司收益。现在其它工厂也在推行博革咨询的金牌维修工课程,通过这个这个课程培养金牌维修工,降低停机时间,提升生产效率,同时也便于自己培养人。

说远了,道场是这样的。如下图:

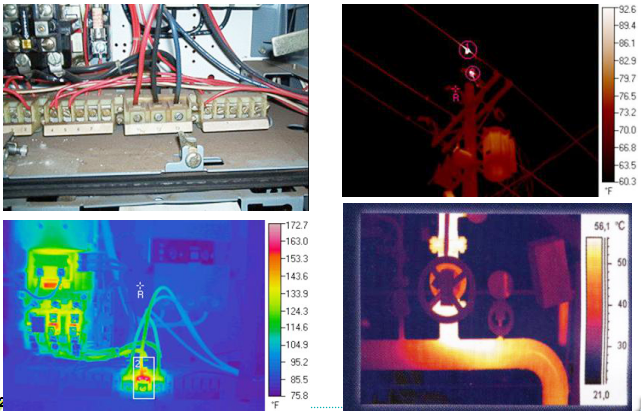

专业维护的点检也是要进行规范,千万不能走马观花的在现场点检,那是没有任何作用的。专业维护点检可以借助一些特定的一起去看,比如我们在电机运转的情况下检查皮带是否有裂纹或者断裂等情况,那就需要使用频闪仪在调整好频率后点检,那我们看到的就是跟静止的点检相差不大。远红外成像仪用来点检主线路,查看线路发热情况,用以确定是否需要更换等等案例。如下图:

通过一年的努力,项目指标全部达成,设备故障率下降50%,设备故障停机时间也下降了32%,总经理对博革咨询比较满意。并且确定在第二年继续深入TPM的相关内容。

博革咨询是你信赖的合作伙伴,期望在后续的合作中有你的身影。一个人说好不算好,大家都说好那才是真的好。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)