TPM对每个企业来说都不陌生,特别是制药企业,每次检查设备点检、保养、维修记录是每次外部审查GMP、CE、飞检和内部审核必查项目。那么TPM到底要做些什么呢?

某制药公司第一期的TPM咨询我们引入了四个工具,因为保养计划的制订、基础的保养实施、维修的记录都在做。第一个工具,引入自主维护的概念,操作人员对设备的熟知程度和维护程度是设备使用寿命的关键,同样也是质量的关键。第二个是引入单点教育OPL的理念,将单点教育发展成沉淀企业文化和底蕴的工具。第三个我们引入Why-Why分析的工具,将所有的常发生的故障通过Why-Why分析的方式寻找根源,进行根因改善。第四个工具六源查找与改善,就是在我们工作的现场对发生的污染源、浪费源、安全源、故障源、清扫困难源、缺陷源这六种源头的查找和改善。

通过四个工具的实施扭转现有的损坏维修,向预防式维修转变。

博革咨询的设备管理体系比较完备,分为六个阶段,五星级设备管理系统。五星设备管理系统模型如下图:

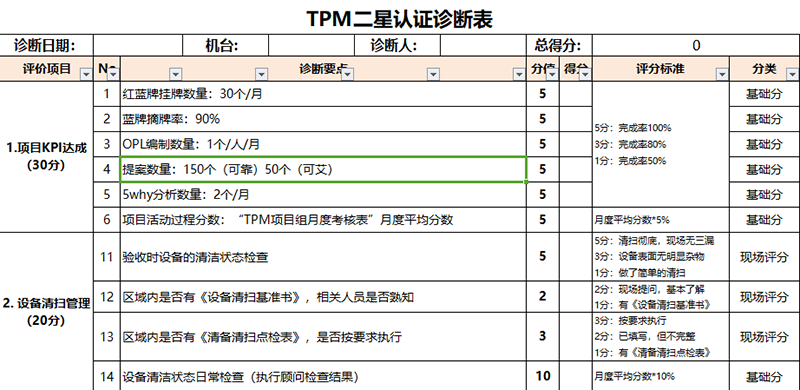

每一个星级都有具体的认证标准,你达到了几级,就颁发几星证书。

该制药厂有片剂和化学药剂合成两种产品,化学药剂合成车间如右图,所有的控制按照程序设定,按照管道流速和药剂密度进行加药,加药之后混合,搅拌,反应,沉淀,萃取,提纯最后灌装到药剂桶内作为原料药送至客户处。整个流程全面检修一次代价非常大,并且整个系统自动控制比较多,很多的管阀件和气动阀,用于控制流体的流量和重量。这个系统一般是不发生故障的,一旦发生故障整个生产都会因此而停下来,并且一停下来经济损失巨大。特别是反应釜中反应的化学试剂,将全部报废。之前因气动阀故障引起过批量质量事故,后将流量计算和重量称量双重计量比较,两个数据误差比较大时,自动报警。才算关闭了此次质量事故。

所以化学药剂生产前要做半年左右的可靠性实验,可靠性实验要确定设计连续运行时间,可靠性实验的内容比较多,一般要包含参数、温度、流量、重量、含量等。比如三年是系统可靠性实验的验证结果,那么到三年之后一定要停下来进行检修。通过检修和预防性维护实现设备零故障。这是化学药剂生产中最完美的方式。但往往我们在药剂生产中难以保证。要求是在规定有效期内不出现异常状况,但小的异常状况是允许出现的,在整个系统设计之初就制订了易损件和易耗件更换的方式,是走旁路还是一用一备,这些都是设计好的,所以一般化学药剂生产车间的维修人员非常少,一般是一个车间1-2人,按照用人标准配置一般是配置2人。 绝大多数的系统维护保养活动是外包的。

曾记得刚进去的时候,发现化学药剂车间维修工人数达到了8个,说是为了点检、巡查、保养,后推行自主维护之后,先将部分的工作分给操作工来做,经过分工协作之后,由原来的8人减至4人。后又将部分工作外包,由4人降至3人。后又经过点检和巡查项目的调换和合并,并优化巡查路线。由3人降至2人。实现了从8人到2人的转变。

片剂相对简单,片剂的制作工艺相对简单。但片剂的包装是重中之重,因为GMP要求药品从研发到客户服用全过程监管。片剂包装一般采用瓶装或者铝塑密封包装,瓶装过程是灌瓶、封口、打印信息、上盖;铝塑密封包装过程是吸泡成型、放入药品、铝膜热封、打印信息、装盒包装。

片剂包装也要进行包装可靠性验证,并且对生产工艺参数要求非常严格,比如:热封温度,铝塑包装时,铝塑材料是使用PE膜+铝膜+PE膜的方式进行复合,复合之后成为原材料,复合膜和PE材料吸塑出来的泡罩进行热封,将PE膜与PE材料在一定温度下进行复合,这个温度一定时很精准的(145度±5度),超过了这个范围就可能导致质量问题或者投诉。

在制药公司推进TPM有很多困难,其中最大的困难是我们很忙。生产订单一直做不完,维修工的技能水准也有很大差异,该会的不会,该精通的一直只是熟练。公司内的技能传承难以为继,我们就展开了OPL活动,进行深层次的挖掘和分享,涌现了一大批优秀的员工。

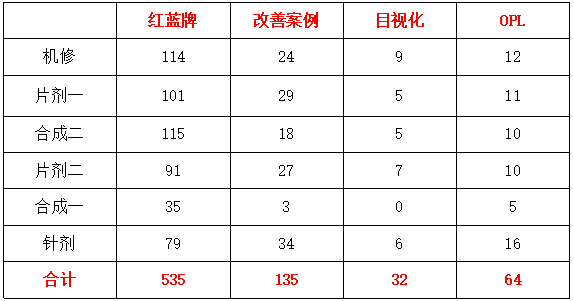

其它工具的使用情况就不在这里详述,请看下表:

经过第一期的TPM活动,让这家制药企业第一次实现了季度故障为零,第一次实现了预防性更换。

你还在观望吗?你还在犹豫吗?博革咨询是你最好的伙伴。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)