一、精益成本咨询是什么?

《差异化》和《成本最小化》是大多数企业长期战略核心,但在原材料、人力成本的不断上升、客户要求也不断水涨船高的状态下,企业面临越来越大的成本压力。怎样通过不断的成本改进,在行业中具有成本优势是企业老板和财务总监最为苦恼的事情。

《精益成本咨询》业务是博革咨询公司在多年的精益转型咨询服务过程中积累的经验基础上,应用多种有效的管理方法,如定额管理、成本绩效、精益生产、六西格玛、TPM、TOC、节能技术、自动化、业务外包等,在最短的管理期限内快速取得看得见、摸得着的财务成果的一种咨询业务。

二、精益成本咨询为企业带来什么收益?

1、核算出企业运营各领域的成本改善空间

2、明确成本浪费发生主要原因,并制定中长期改善方案

3、每年改善10%以上的显性财务成本,包含采购费、劳务费、能源费、品质失败费、物流费用等

4、建立隐性财务成本的管理系统并运营,包含生产周期的缩短、库存周转率的提升、人均生产效率提升等。

三、服务周期

精益成本的咨询分2个阶段进行,即成本诊断阶段、成本改善阶段,其中

1、成本诊断阶段服务周期为4周-8周

2、成本改善阶段的服务周期为16周-24周

四、博革的方法论

对于每家企业来讲成本管理都是其管理重点,但真正把成本管控到位的企业少之又少。其关键原因是没有把成本管理从企业的战略管理角度进行总策划。博革咨询的精益成本管理把成本管理区分成3大部分,即企业成本企划管理、企业成本维持管理、企业成本改善。

1、成本企划管理是在企业新产品开发阶段的重点工作,主要的方法论有目标成本管理、价值工程VE等。

2、成本维持管理是一般企业日常的成本管理重点,主要包括预算管理、成本核算标准、成本分析方法、显性成本控制、隐性成本控制、老板一支笔等。

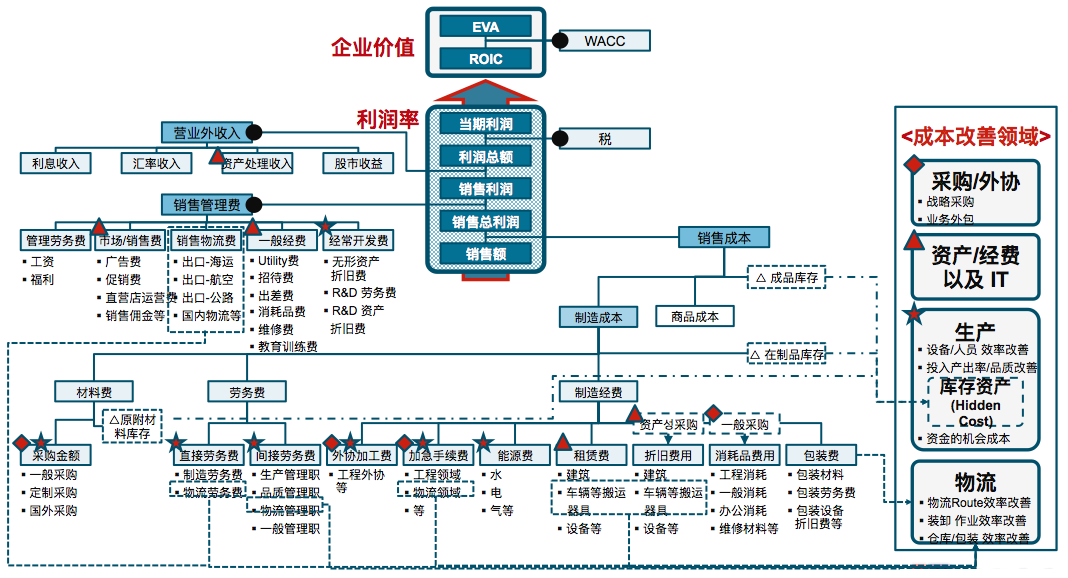

3、成本改善是每年定期以项目模式进行的活动,博革咨询的《精益成本咨询业务》把工作重点放在企业的成本改善上,以现金流管理为中心(EBITDA),按成本控制的便利性,把企业的可控成本分为3大领域,并以此作为工作导向推进成本的持续改进活动。

a)采购与外协相关的成本改善

一般的制造企业来说此部分的成本占比最高,一般都达到50%~80%,所以怎样控制此部分的成本是成本改善时候成功的关键。博革咨询在这个领域主要进行3个层次的工作。首先通过《全价值链的价值评估》重新审视制造策略,然后采用不同的采购策略对主材的成本进行改善,引进业务外包模式进行辅材成本的改善。

b)生产制造系统的成本改善

此部分的成本改善是较为容易切入的,但是想要得到较高的成绩是非常不容易且需要时间的。博革咨询在这个领域的成本改善主要分为6个部分进行,即生产过程物料损耗改善、物料利用率提升改善、人均生产效率提升改善、设备综合效率提升改善、综合能源费用降低改善、库存周转率提高改善。

c)品质失败成本的改善

重点工作是统计与改善。怎样建立简单有效的方法达到品质数据的不遗漏、不延迟、不失真是统计的关键目标。在有了上述品质数据的基础上博革咨询开始启动外部失败成本和内部失败成本的改善工作上。在此阶段我们会根据企业的人才素质和管理能力不同引入适合的质量改善工具和方法论,如PDCA/8D/QCC/六西格玛等。

d)物流系统的成本改善

分外部物流费用和内部物流费用。外部物流费用的改善每隔2年进行一次基本上就可以达到预期目标,但内部物流费用的改善必须是持续的、长期的改善过程,并且在内部物流费用的改善中取得显著的成果的关键是要有长期成本改善思维。物流改善的重点活动领域有第三方物流费用、内部物料配送费用、仓储费用、装卸费用、包装费用、物流工具费用等。

博革咨询在《精益成本咨询》业务推进工作中将按照以下的理念和方法有效推进企业成本的改善工作:

a)应用先进理念,如精益生产、六西格玛、TPM、IE工业工程、阿米巴等

b)应用现代技术:节能技术、自动化、业务外包、等

c)绩效引导:设立成本定额、控制标准、实时监控、即时奖惩

d)投资培训:人员素质教育、技能训练等

1、某汽车零部件厂商精益成本咨询案例

主要的产品是防震橡胶、橡胶垫片、橡胶管等,此厂家从2006年开始出现局部亏损,到2007年的时候出现了全面的亏损的局面。

博革咨询顾问团队对此厂家进行6周的精益成本现场诊断后发现出现亏损的主要原因有以下4点:a)汽车主机厂每年定期的采购价格下调;b)成本的核算标准不清晰,产品的实际成本核算周期漫长;c)不同系统之间的成本数据关联度低,从财务角度没有办法发现实际运营问题;d)各个部门领导都认为有很多成本浪费,但没有人能够系统发现其问题关键。

为了解决以上问题博革咨询建立和推动了2大方面的工作,即成本核算体系和成本改善体系。在甲乙双方共同努力下,通过奖金8个月的精益成本改善活动,当年的直接成本改善额达到了9000万元,其中开发部门贡献了3000万、采购部门2000万、生产部门4000万元。

六、相关课程

1、《精益成本课程》-1天