客户介绍

该客户公司成立于1997年,从事微电脑控制器及智能网络家电的集研发、生产、销售、服务于一体的高新技术企业。年销售额达5亿多元,在行业内率先通过了ISO9001、ISO14000、TS16949、及3C认证,目前在执行TS16949认证体系。公司拥有松下、伊莱克斯、飞利浦、海信、海尔、尼德科、苏泊尔、樱花、阿里斯顿、远大、特灵、大东傲胜、太阳雨、润新、力诺、威能、老板电器等多个全球500强企业及行业领先客户。

案例介绍

2015年以来,公司ASM产品供不应求,公司现有的生产能力无法满足客户的交付要求,并且客户对于成本的要求比较高。在此背景下,公司通过引进精益生产,希望通过精益生产的更少的投入,提高产品的产出。

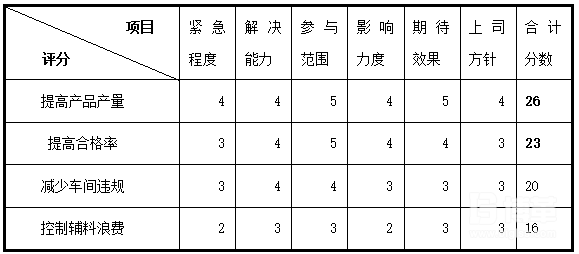

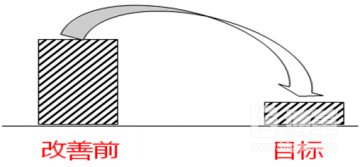

通过和公司计划及销售部沟通,以及PQ、二员表等手段分析发现,MORE产品是客户需求最多的产品,且经常出现交付问题的产品,如表1所示。

通过对所有生产MORE产品的生产线进行数据跟踪分析,小组决定选择产量中等且设备相对稳定的生产线做为样板研究,如图1所示。

图1 各生产线的产量数据分析图

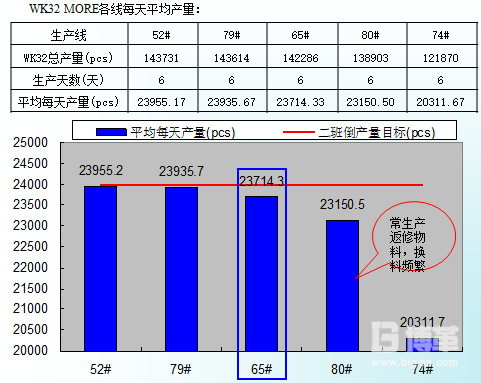

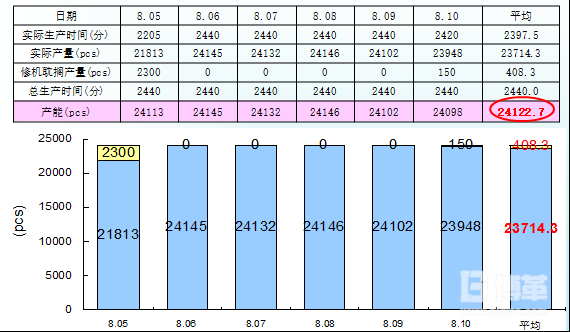

通过跟踪65#线生产数据发现平均每天产能是24122台,如图2所示。通过小组讨论和分析,决定将改善目标设定在每天产能设定在26500台,如图3所示。

图2 65#生产线跟踪数据分析表

图3 项目改善目标设定图

通过项目组成员头脑风暴,利用鱼骨图工具,进行专项讨论和分析,分析结果如图4所示。

图4 影响生产产量的要因鱼骨图分析

基于以上鱼骨图分析发现,线内工序工时不稳定损失、动作浪费等是主要原因,针对于这些可能的主要原因,分别进行验证。

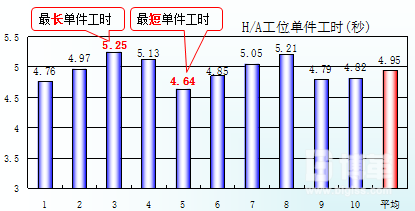

通过测量观测发现,H/A工序不稳定性很高,如图5所示。因此,进一步对H/A工序的

图5 H/A工序工时测量表

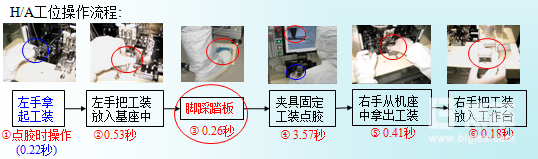

动作进行分解观测,如图6所示。由H/A的单件工时中可以看出:同一时间单件工时不稳定,在点胶时间不变,拿放工装每个只存在0.3秒以下的情况下,工装放入基座后脚踩踏板的配合存在较大的差异。

图6 H/A的工序动作分解图

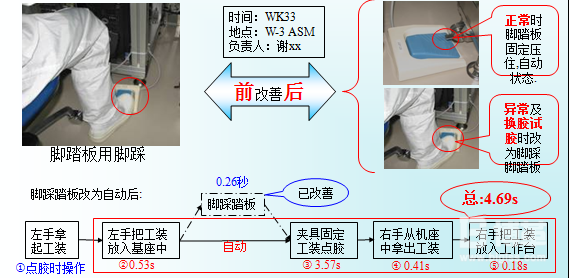

原因分析后,通过小组内部讨论,制定措施进行验证:脚踏板改为自动与手动两种状态,正常时自动状态,异常时手动状态,如图7所示,改善后,H/A的C/T时间缩短到4.69s。

图7 H/A改善前后对比图

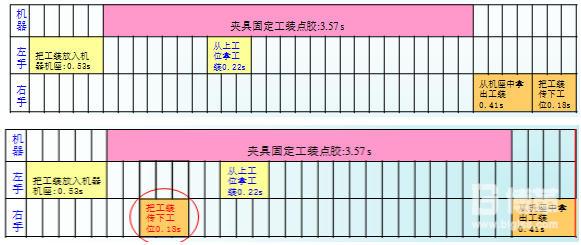

在以上改善的基础上,进一步合并工序,是的工序时间缩短了0.18s,到4.51s,如图8的人-机图。

图8 进一步改善前后的 M-M图

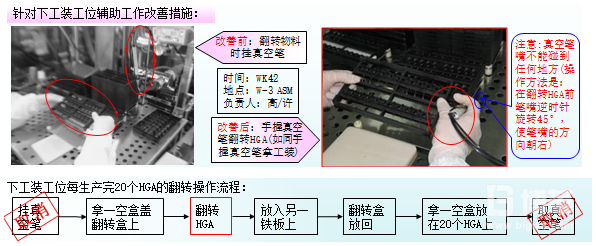

在以上改善的基础上,对上下料工装进行改善,如图9所示,消除取挂真空笔的动作,减少3.12s到4.55s。

图9 减少真空笔翻转工序措施图

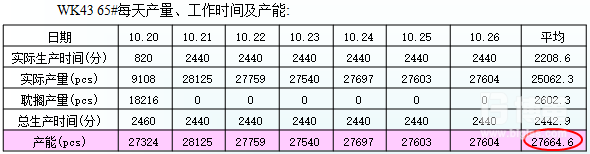

通过以上改善措施,65#生产线的产能得到明显的提高和改善,跟踪一周的生产数据平均达到27660台,如图10所示。

图10 改善后65#生产线生产产能表

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)