客户介绍

该客户是专业从事铝合金型材、管家牌门窗及铝制品事业的公司。 公司目前总占地面积125500平方米。可以根据客户要求提供500000平方米/年的新型门窗。基于与REYNAERS、TECHNAL门窗系统公司10多年合作经验,联合开发了一系列高档别墅、公寓、酒店专用门窗。

利用现代建筑系统理论,整合新材料学、工业设计学、系统工程学等现代学科技术,通过以附框设计为前导的“嵌入式门窗设计软件”,高效整合材料功能,合理安排门窗空间,将门窗整体嵌入墙体,不仅保证门窗与墙体之间实现完美搭配,而且促成铝型材、玻璃、五金、配件之间在设计和功能上也能实现有机整合和互动,从而使门窗产品突破“工地窗”,在标准化、成套化、工业化上实现了关键性突破,为门窗工程质量控制提供了切实的解决方案。

案例介绍

◆ 模具综合成本高于国内平均水平较多,使公司的产品在市场上定价时缺乏竞争优势。

◆ 模具成本太高,内部浪费严重,市场部抱怨,公司产品与同行比缺乏竞争力。

◆ 市场部接单难度加大,公司利润降低。

◆ 模具成本占型材生产成本10%

根据以上现状,项目制定了针对性的辅导计划,具体如下;

一、现状数据分析

模具成本费用明细

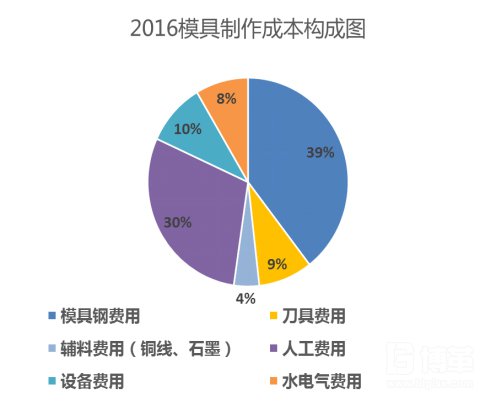

模具成本结构

通过对关键因素与目标偏差的对比分析, 2016年和2017年1-3月份大部分与模具成本相关的关键因素都超出目标控制值。

经过分析和筛选,初步选定:

★ 模具钢费用

★ 刀具费用

★ 辅料费用(铜线、石墨)

作为降低制模具造成本的重点改善项目。

二、减少试模次数,提高修模成功率

问题点:

1、存在成功断面重开模时依然上机试模,是一种浪费。

2、挤压工艺条件不满足时依然试模,也是一种浪费。

3、各位修模师傅对模具的不同理解和不同修模手法影响修模成功率。

主要措施:

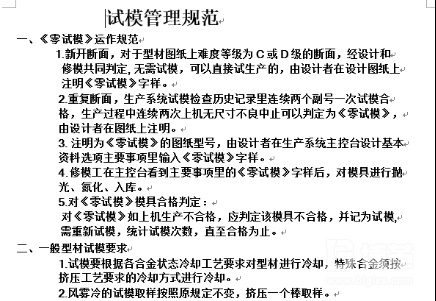

1、重新修订了试模管理规范。

2、定期召开疑难模具研讨会。

3、建立各机台修模看板管理。

4、开展修模技能竞赛和坚持基本训练。

5、开展每日早上修模间的修模研讨。

试模管理规范表

三、提升修模成功率

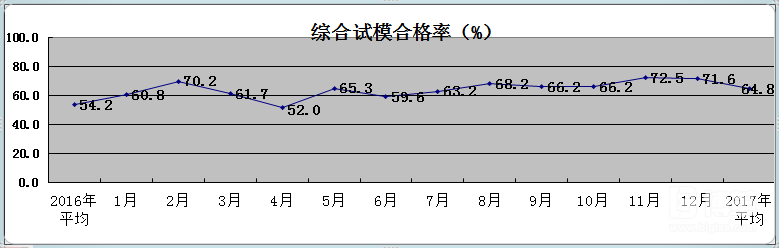

◆ 2016年综合试模合格率54.2%,平均试模次数1.83次。

◆ 计划2017年目标:60%,平均试模次数1.66次。

◆ 2017年实绩:综合试模合格率64.8%,平均试模次数1.54次。

◆ 全年节省试模次数约1683X(1.83-1.54)=488次。

试模合格率统计表

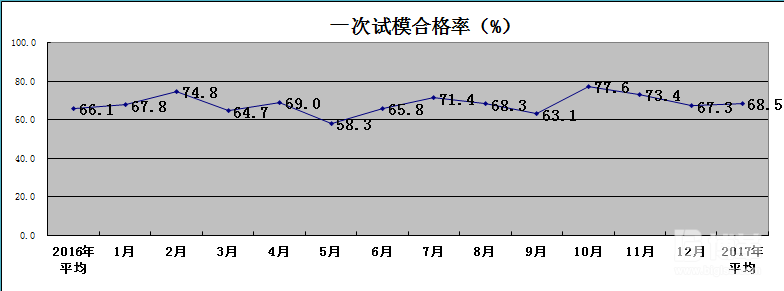

四、提高一次试模合格率

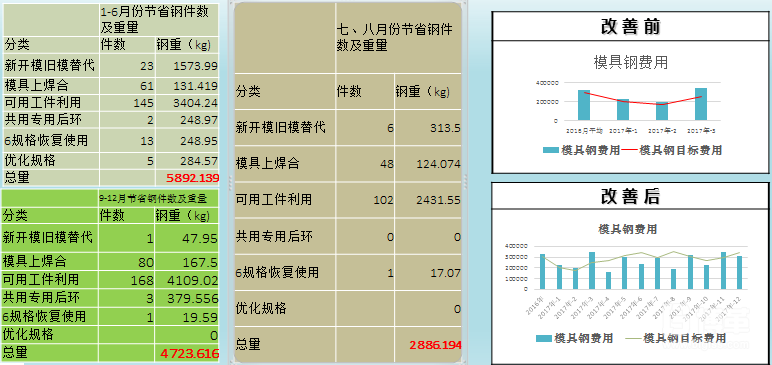

五、节省模具钢用量

◆ 减少不必要的浪费,实现可用报废部件循环利用

◆ 控制和减少设计的用钢量

全年合计节省钢材:13.501吨

六、降低辅料费用(铜线,石墨)

辅料费用大幅度降低

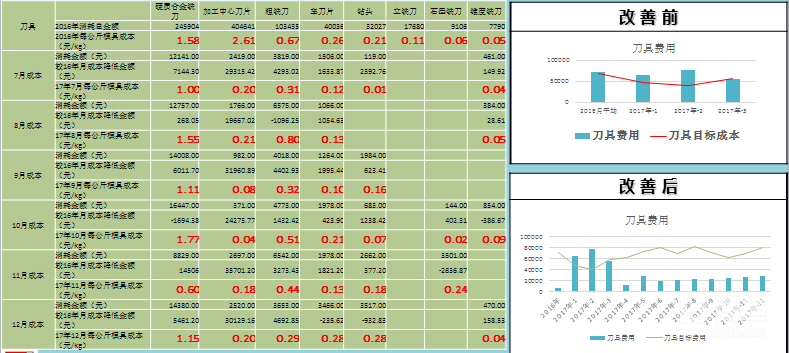

七、降低刀具费用

刀具费用大幅度降低

通过以上一系列的分析改善:

1、模具钢节省13. 5吨,节省费用:13.5X32=43.2万元

2、减少不必要试模次数488次,节省费用488X1000=48.8万元

3、从报废模具中回收可重复利用工件415件。

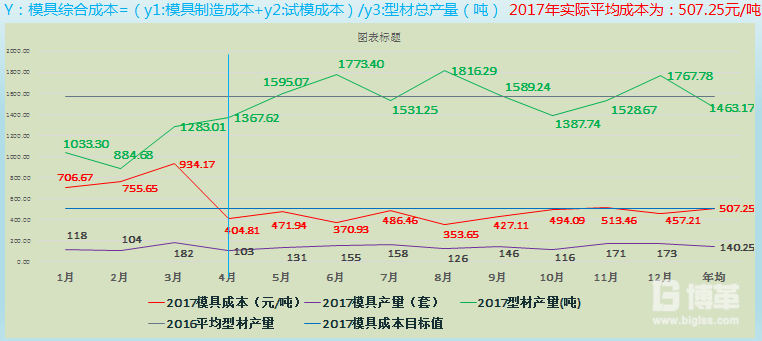

4、模具成本由去年平均608元/吨,下降到年平均507.25元/吨,节省177万。

改善效果趋势图

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)