【客户介绍】 该客户为德国西门子(中国)与国内大型电气公司合资成立于1998年,总投资1019.06万德国马克。产品主要面向中国、东南亚及中东地区,已成为全球最大的母线生产基地,年产值逾15亿元。目前拥有员工700余人,所有管理和技术骨干均为本科以上学历,中高级工程师50人,一线工人均来自正规机械专科院校。公司在中国和德国总部都设有研发中心,一同进行新产品的研发及改进,迄今为止,产品已获得十多项专利。此外,公司十分重视人才的培养,每年均安排优秀员工赴西门子管理学院、德国总部及瑞士BKS深造,为公司的稳定、快速发展提供不竭动力。

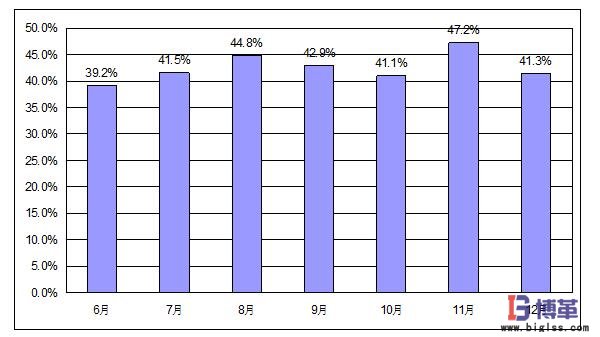

【案例介绍】 根据过去两年(2009年 -2010年)的产量对比,发现每一年都有几个月的生产高峰期,会出现无法满足与推迟用户的交货期现象,这就更加要求我们用专业的工具与方法来提高班组的生产效率。而根据统计2010年下半年的的平均设备的

OEE为42%,具体分布如下图1:

在众多设备中最为关键的是自动铆接设备,由于自动化铆接设备成本与设备精密度都很高,合理的运用和最大化的提高自动线的使用率,可以降低生产成本,扩大生产产能,满足用户短期的交货要求,所以项目组提出了改善自动铆接设备的OEE从42%提升到60%的目标。

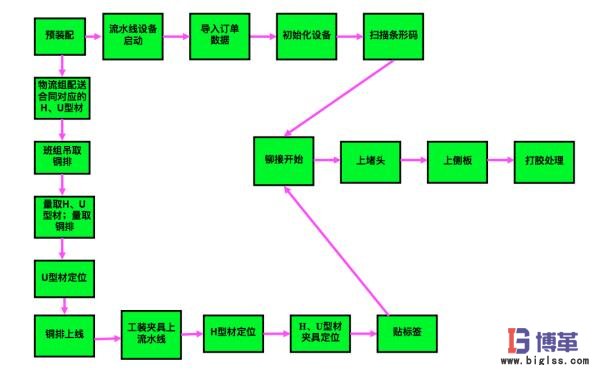

自动铆接设备的整体工作流程为预装配-上料-上夹紧装置-铆接-上配件-下线检测。根据项目组的讨论,认为影响有效利用率的关键因素为预装配的效率、铆接的效率以及上配件的效率。为了更深入的了解局部步骤中存在的问题,项目组对设备的工作详细步骤绘制了微观流程图(如下图2):

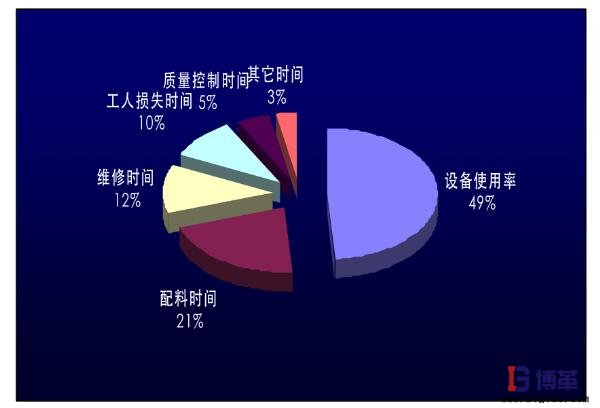

并详细观测的实际工作的时间,并绘制了时间占比饼图(如下图3),发现配料时间、维修时间和工人损失时间所占的比例在总损失时间是比较大。

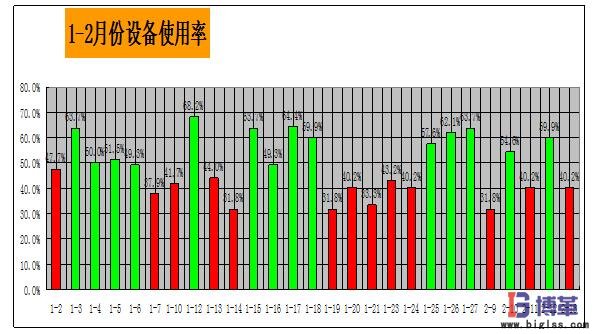

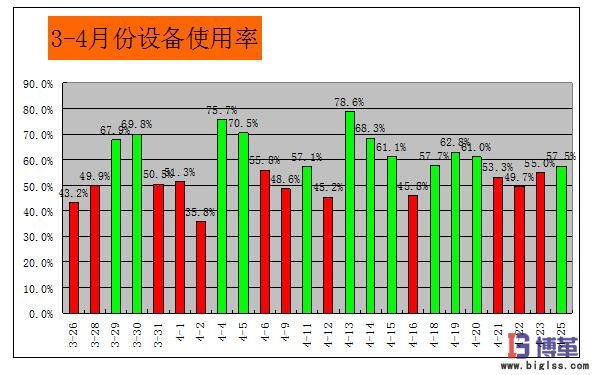

在这个基础上项目组又进行了一次2011年1-2月份的设备OEE数据分析,发现影响设备OEE的关键原因与母线本身也有关系。

根据此图表1-2月份的设备使用率为49%,绿色部分是能够达到平均水平。红色部分达不到平均水平,分析原因为:该部分为非标段母线!

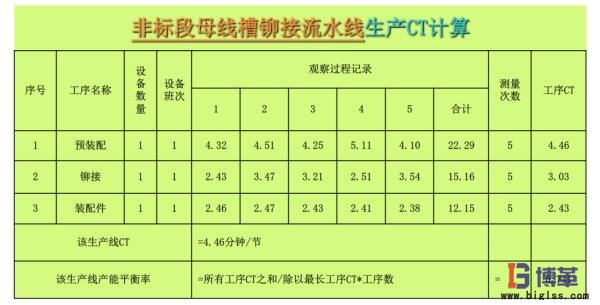

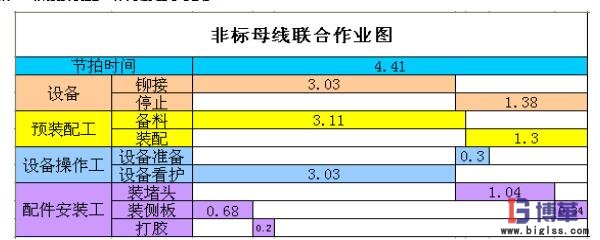

非标段的母线槽从流水线生产CT计算所得发现预装配是该环节中不能达到OEE水平的工序,故我们将对工序进行改善!为了更好的研究作业过程,项目组应用IE工业工程的人机联合作业分析法绘制了以下的非标母线联合作业图, 发现预装配备料时间3.11分钟,较长。设备看护时间3.03分钟,如能保证设备的正常运行,可以减少看护时间,从而让设备操作工帮助预装配,作为游击手使用:

根据以上分析,项目制定了以下的5项目快赢改善计划并逐一落实,具体如下;

问题1、员工对本工序的认识与工作态度不足,有待工待料的问题,严重影响了整个工序的产能平衡。

=》对策:对员工进行绩效考核,当月完成计划的,进行超产奖的奖励;对不能完成的,免去其奖励,并扣当月考核分。

问题2、铆接前等待时间过长,导致整个流水线运作不平衡,对标准段机器铆接时间影响大。

=》对策:提前初始化和提前扫描操作,节省铆接前的等待时间。

问题3、在预装配非标母线段时,预装人员二人必须找非标的H、U型材,过程时间比较长,不能在标准工作时间内完成,影响了整个工序时间。

=》对策:增加游击手,让铆接人员在不影响铆接的前提下,帮助预装配工序缩短装配时间。

问题4、设备维修次数较多,影响了班组的正常生产。

=》对策:制定设备维修保养计划,定期的检查和维护,减少设备的损坏。

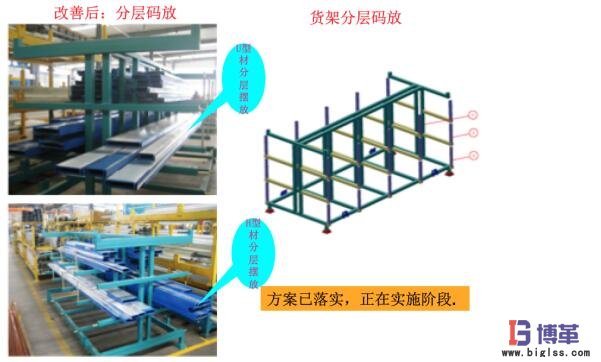

问题5、现场物料摆放不合理,非标部分找料时间较长,生产节奏不协调。

=》对策:改善型材货架、成立一个物流配送小组负责对型材的配送及对非标部分和差件错件的跟踪与查找。

通过以上一系列的分析改善,到了4月份开始设备OEE有了明显的改进平均达到57%以上。

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现  博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 .png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局

.jpg)

.png)

.png)

.png)