降低某设备故障停机时间 项目背景: 公司年度经营目标

1)发电量:84亿千瓦时;综合厂用电率:4.6%。

2)供电标煤耗:336克/千瓦时;

3)可靠性指标:设备等效可用系数90.17% ;非计划停运6台次,某设备故障停机时间控制在1200分钟/月

4)安全目标:不发生一般人身及以上事故、群伤事故、重大设备损坏事故、重大生产火灾

事故、重大生产交通事故和恶性误操作事故,不发生一般设备事故;基建工程实现人

身死亡事故、重大设备损坏事故零目标;全年实现3个百日无事故记录。

根据上述目标进行数据的收集跟踪和统计,数据显示1~6月份某设备故障停机时间较高,影响了某设备的稳定运行。虽然个别月份完成公司要求指标1200分钟/月,但是停工时间依然很长,影响设备开动率,影响产量,是目前公司指标达成的最大障碍。

问题界定: 设备停机:每三个月电气设备故障停机时间的移动平均值。

1.设备停机:设备停机时间是指设备在使用过程中由于设备本身劣化故障造成的设备停机。

2.设备故障停机时间:从设备停机后通知设备维修人员开始到设备维修完成投入运行的时间。数据来源:《设备运行统计表》,每天一统计。

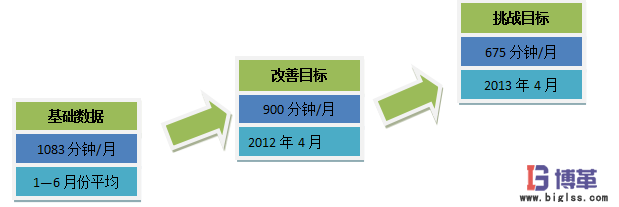

目标设立: 根据1月份到6月份设备运行统计的数据,整理分析出前半年的非计划停机时间的平均值为1083分钟,以此为基准数据设定改善目标和基线进行改善。

问题梳理: 对目前公司的现状进行系统的

PFMEA分析,举例如下:

| 部件 |

零部件 |

功能 |

要求 |

潜在失效模式 |

潜在失效后果 |

严重度 |

潜在失效起因/机理 |

频度 |

现行预防过程控制 |

可探测度 |

现行探测过程控制 |

风险顺序数 |

| 压机外围电气执行元件 |

电磁阀插头 |

将控制柜各种控制信号输送给相应阀线圈 |

外壳物破损 |

损坏 |

相应的阀不动作 |

1 |

接触不良,插头内夹片氧化或被撞坏 |

2 |

每日点检一次阀插头,发现损坏更换 |

4 |

每日点检检查 |

8 |

| 伺服阀 |

控制相应控制泵或主泵偏心 |

控制灵敏控制速度稳定 |

伺服阀内部油路堵或者不流畅 |

相应控制泵或主泵偏心不正常、需停相应控制泵或主泵 |

3 |

油质差 |

6 |

每日点检一次各泵偏心、发现异常,更换伺服阀,线下修理 |

6 |

每日点检检查 |

108 |

明确控制对象和范围:

| 系统 |

部件 |

零件 |

改善点 |

改善原因 |

改善前 |

改善后 |

实施时间 |

改善效果 |

| 电气系统 |

主电机 |

主电机接线盒 |

接线端子受力程度 |

电线根部接线卡子不牢固,造成接线端子损坏、接线盒短路跳闸 |

接线卡子不牢固 |

对电缆进行加装卡子,减少电缆端头所受应力 |

9.24 |

改善前出现过两次接线盒短路造成设备停机,改善后没有出现接线端子损坏短路造成的设备停机事故 |

| 主泵 |

伺服阀 |

伺服阀清洗周期 |

没有对伺服阀制定明确的清洗周期,导致出现卡阻 |

伺服阀没有清洗周期 |

电子组每月设备检修时对伺服阀进行清洗,并进行校正 |

8.2 |

伺服阀堵塞造成的设备故障停机时间为零 |

改善推进控制计划:

| 系统 |

零件 |

控制点 |

控制标准 |

测量方法 |

样本数 |

抽样频次 |

控制方法 |

负责人 |

| 电气系统 |

主电机接线盒 |

接线端子受力程度 |

对电缆进行加装卡子,减少电缆端头所受应力 |

现场目测 |

2 |

每月一次 |

抽查 |

赵文久 |

| 伺服阀 |

伺服阀清洗周期 |

电子组每月设备检修时对伺服阀进行清洗,并进行校正 |

现场目测 |

2 |

每季度一次 |

抽查 |

赵文久 |

目标达成状况: 在博革团队的指导下,在公司高层的支持下,在公司项目组各责人的共同努力下,项目取得很好的效果。

| 指标名称 |

立项前 |

项目目标 |

实际完成 |

目标达成率 |

| 某设备故障停机时间(单位:分钟) |

1083 |

900 |

305 |

425.1% |

改善内容标准化: 把改善的内容和检查的方法进行固化和安定化(形成点检标准和点检表),使现场问题发生的征兆可以被及时发现,故障得到预防,减少停机减产的损失。

博革顾问团队项目结评:

在大家的共同努力下,项目取得了预期的效果,停机时大幅度的削减,交期得以保证,使公司的信用度再上一个台阶,进一步增强了公司的市场竞争能力 ;同时,在整个项目推进期间,培养了一批优秀的干部,一批优秀的操作人员和技术工人,增强了公司的革新和执行能力!

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现  博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 .png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局

.jpg)

.png)

.png)

.png)