单元生产线如何建立?

日期:2017-07-18 / 人气: / 来源:www.biglss.com / 热门标签: 单元生产方式

一、单元生产方式概述

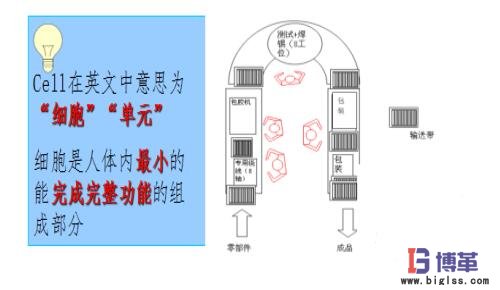

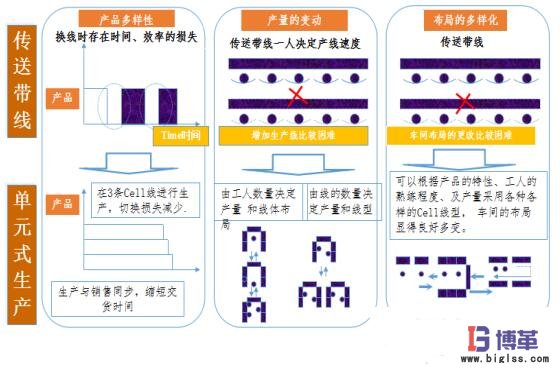

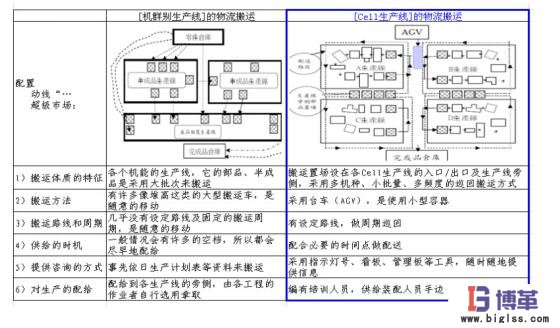

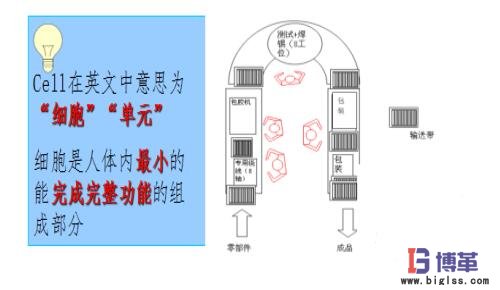

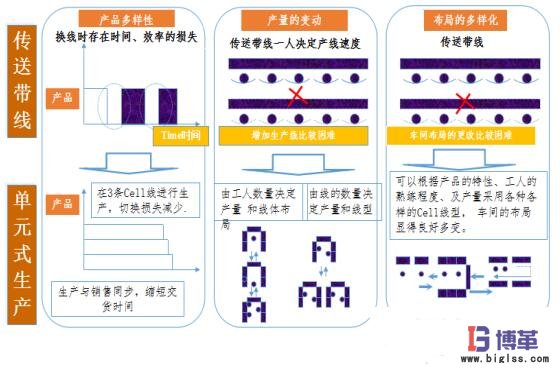

所谓“单元生产方式”(Cell Manufacturing) ,是一种小批量生产制造的最佳方案, 它通过使用较小型的制造设备、工具,以特定的顺序安排由一个或者少数几个作业人员通过单件流让材料和零件能够以最小的搬运或延误完成单元内所有工序的一种新型生产模式。

Cell生产线一般以U字形或者C字形进行布局,这种形状使得流程的起讫点靠近,减少了操作者从一个加工周期到下个加工周期之间需要走动的距离,便于取放料。

二、单元生产方式(Cell Manufacturing)具有哪些优势?

二、单元生产方式(Cell Manufacturing)具有哪些优势?

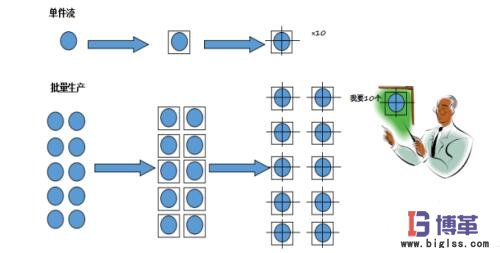

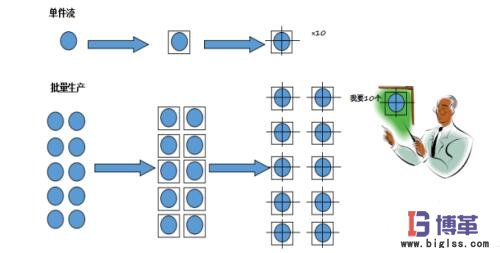

2.1单元化生产是单件流生产方式中的典型的一种方式,具备单件流的优点。

什么是单件流?

单件流指的是指按照顾客需要的速率生产顾客需求的产品,又称一件流(One Piece Flow)。与它相反的是量产。

单件流的优点:

单件流的优点:

允许公司以最少的延误将多种产品交到用户手中

减少了搬运和存储所需要的资源

降低了产品被损坏或者失效的可能性

2.2增加了灵活多变性

2.3节约人力、空间

导入CELL线可以有效减少线平衡,提高生产效率,且现场工序之前不存在在制品堆积,节约空间面积。

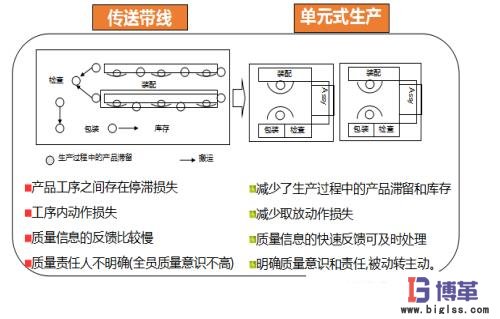

2.4缩短了生产周期、减少了库存、提高了质量

三、现有生产方式如何转为Cell生产形式?

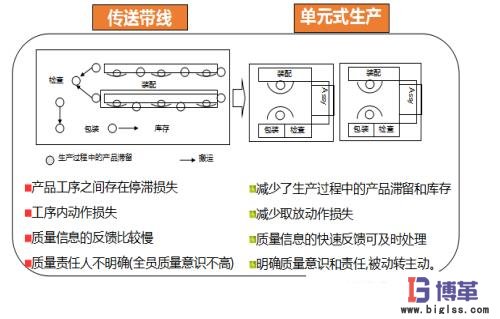

3.1现有模式分析

首先我们应该对现有的生产模式进行全面分析,现有生产模式存在哪些浪费?并明确改进目标,找出适合自己的生产模式。

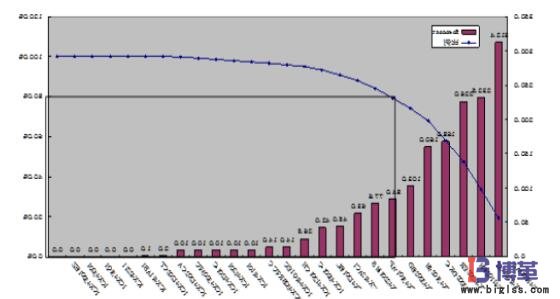

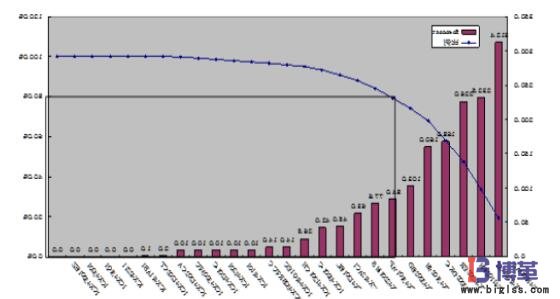

3.1.1 P-Q分析决定哪些产品适合cell线生产模式

3.1.2 产品族划分及节拍确定

3.1.2 产品族划分及节拍确定

a.产品族:外形相似、制程相近的产品划分在一个cell内,以减少换线的损失,称为划分产品族

划分产品族的方法:

目视法---直接观察产品制程来选择群组,当产品数量较少时采用,主要依靠经验进行产品分组;

产品分类编码法---当产品数量庞大时采用,将产品的特性、生产流程等信息转变为唯一描述产品的编码信息,由数据库统一管理。

生产流程分析法---当产品数量较大时采用,该法基于对当前生产流程进行分类,对于产品生产流程基本稳定的情况非常有效。

b.节拍确定

生产节拍(takt time)---按照客户需求的速度来安排生产产品,所设定的一个产品的生产时间为生产节拍

3.2 现有工作流程、工作内容分析及工序平衡

目前的工作内容分析与合并,减少搬运步骤和节约人工成本,需要对各工位的作业内容重新进行分析,将相关度较高的作业内容尽量分配至一个工位,同时还应该考虑该工位不能太复杂,以保证作业的顺畅及降低新人胜任的难度。

要考虑线体平衡,整体作业的瓶颈工序是哪个,降低瓶颈工序工作时间是关键。

3.3 cell线布局设计

1.主线体设计

a.主体CELL生产线的设计---U型

采用U型线优势:减少走动、搬运和停滞;整个制程的工序能流畅化,确保能一个流生产依节拍时间划分各工序作业要素

b.辅助工程的线内键入化

当受产品构成,加工顺序以及设备的限制,部分工序无法键入U型线内时,需建 立辅助工程,与U型主体工程同时并行的作业,以缩短作业的准备时间。

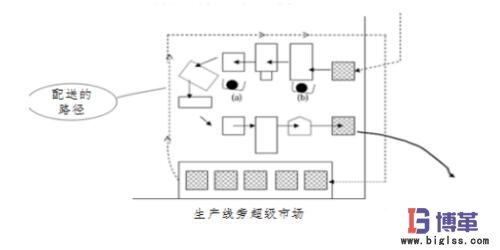

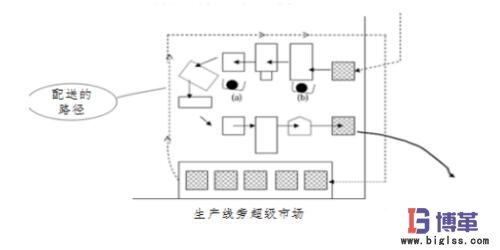

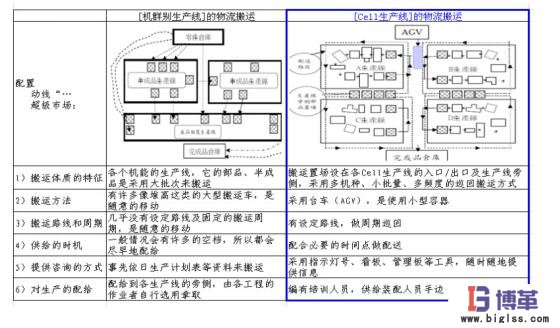

2.物料放置区域及物料供给路线设计

a.只供给必要数量,以Cell线体外侧进行供料;

b.Cell生产布局物流流线化

c.设置现场标准待工待料数量

当实际待工待料>标准待工待料时,采用以下方法管制,防止待工待料过多:

使用固定长度滑槽限定数量;固定大小容器,使待工待料不能超出容量;采用区域划线分隔,规定放置区域。

当实际待工待料<标准待工待料时,可采用以下所述方法,达到标准待工待料数量:

由间接人员支援,协助生产;停线,由作业员作业,直至完成规定数量的待工待料。

d.其他考虑因素

1)考虑简便的自动化设备的应用

Cell没有传送带,没有传送带就必须节省物料、半成品、成品搬运的时间。

小型简易的设备适合于Cell,因为它们可以紧密的靠在一起。

一般将机台摆成扇形,紧密的放在一起可以减少走动的距离,也会减少WIP摆放的空间。

多用流道传递。

物料放置盒设计多样化IE化。

2)工位台设计及工位器具的摆放要合理。

3)线体设计符合人因工程的要求

3.3 生产线人员保障

人员管理

1.人在Cell中的重要性

Cell的产能取决于人的积极性、创造性,取决于团队合作。

Cell的员工是优秀的员工-多技能,拥有自主改善动力

多能工培训--交叉培训

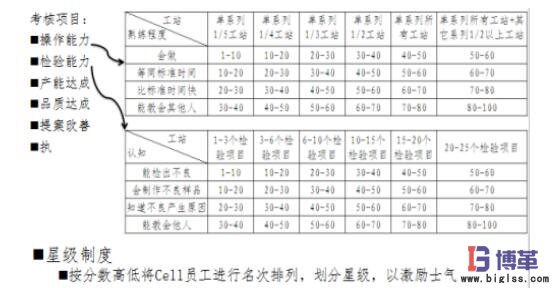

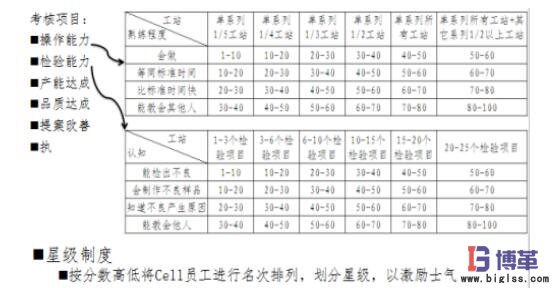

2.考核机制

3.4 标准化工作

标准化是精益生产的基石,cell生产模式导入后,如果不进行标准化工作,那么节拍不稳定,质量问题严重,且不能达到预期的生产效率提升。

所谓“单元生产方式”(Cell Manufacturing) ,是一种小批量生产制造的最佳方案, 它通过使用较小型的制造设备、工具,以特定的顺序安排由一个或者少数几个作业人员通过单件流让材料和零件能够以最小的搬运或延误完成单元内所有工序的一种新型生产模式。

Cell生产线一般以U字形或者C字形进行布局,这种形状使得流程的起讫点靠近,减少了操作者从一个加工周期到下个加工周期之间需要走动的距离,便于取放料。

2.1单元化生产是单件流生产方式中的典型的一种方式,具备单件流的优点。

什么是单件流?

单件流指的是指按照顾客需要的速率生产顾客需求的产品,又称一件流(One Piece Flow)。与它相反的是量产。

允许公司以最少的延误将多种产品交到用户手中

减少了搬运和存储所需要的资源

降低了产品被损坏或者失效的可能性

2.2增加了灵活多变性

2.3节约人力、空间

导入CELL线可以有效减少线平衡,提高生产效率,且现场工序之前不存在在制品堆积,节约空间面积。

2.4缩短了生产周期、减少了库存、提高了质量

三、现有生产方式如何转为Cell生产形式?

3.1现有模式分析

首先我们应该对现有的生产模式进行全面分析,现有生产模式存在哪些浪费?并明确改进目标,找出适合自己的生产模式。

3.1.1 P-Q分析决定哪些产品适合cell线生产模式

a.产品族:外形相似、制程相近的产品划分在一个cell内,以减少换线的损失,称为划分产品族

划分产品族的方法:

目视法---直接观察产品制程来选择群组,当产品数量较少时采用,主要依靠经验进行产品分组;

产品分类编码法---当产品数量庞大时采用,将产品的特性、生产流程等信息转变为唯一描述产品的编码信息,由数据库统一管理。

生产流程分析法---当产品数量较大时采用,该法基于对当前生产流程进行分类,对于产品生产流程基本稳定的情况非常有效。

b.节拍确定

生产节拍(takt time)---按照客户需求的速度来安排生产产品,所设定的一个产品的生产时间为生产节拍

3.2 现有工作流程、工作内容分析及工序平衡

目前的工作内容分析与合并,减少搬运步骤和节约人工成本,需要对各工位的作业内容重新进行分析,将相关度较高的作业内容尽量分配至一个工位,同时还应该考虑该工位不能太复杂,以保证作业的顺畅及降低新人胜任的难度。

要考虑线体平衡,整体作业的瓶颈工序是哪个,降低瓶颈工序工作时间是关键。

3.3 cell线布局设计

1.主线体设计

a.主体CELL生产线的设计---U型

采用U型线优势:减少走动、搬运和停滞;整个制程的工序能流畅化,确保能一个流生产依节拍时间划分各工序作业要素

b.辅助工程的线内键入化

当受产品构成,加工顺序以及设备的限制,部分工序无法键入U型线内时,需建 立辅助工程,与U型主体工程同时并行的作业,以缩短作业的准备时间。

2.物料放置区域及物料供给路线设计

b.Cell生产布局物流流线化

c.设置现场标准待工待料数量

当实际待工待料>标准待工待料时,采用以下方法管制,防止待工待料过多:

使用固定长度滑槽限定数量;固定大小容器,使待工待料不能超出容量;采用区域划线分隔,规定放置区域。

当实际待工待料<标准待工待料时,可采用以下所述方法,达到标准待工待料数量:

由间接人员支援,协助生产;停线,由作业员作业,直至完成规定数量的待工待料。

d.其他考虑因素

1)考虑简便的自动化设备的应用

Cell没有传送带,没有传送带就必须节省物料、半成品、成品搬运的时间。

小型简易的设备适合于Cell,因为它们可以紧密的靠在一起。

一般将机台摆成扇形,紧密的放在一起可以减少走动的距离,也会减少WIP摆放的空间。

多用流道传递。

物料放置盒设计多样化IE化。

2)工位台设计及工位器具的摆放要合理。

3)线体设计符合人因工程的要求

3.3 生产线人员保障

人员管理

1.人在Cell中的重要性

Cell的产能取决于人的积极性、创造性,取决于团队合作。

Cell的员工是优秀的员工-多技能,拥有自主改善动力

多能工培训--交叉培训

2.考核机制

3.4 标准化工作

标准化是精益生产的基石,cell生产模式导入后,如果不进行标准化工作,那么节拍不稳定,质量问题严重,且不能达到预期的生产效率提升。

作者:博革咨询