单件流生产线如何安排生产?

日期:2017-07-18 / 人气: / 来源:www.biglss.com / 热门标签: 单件流生产线

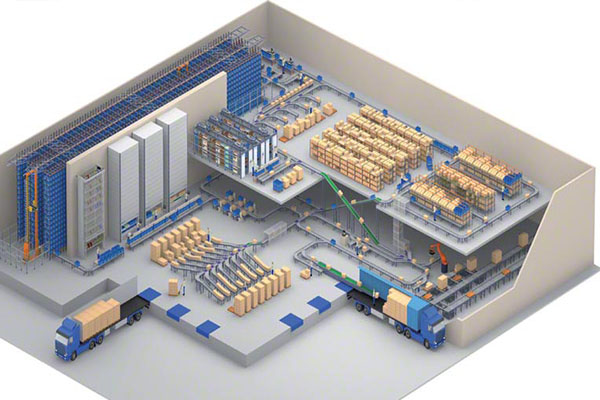

单件流生产方式作为实现JIT(准时化生产)方式之一,其必须要求产线切换时间短,即上一款产品最后一个成品到下一款产品第一个成品之间(产品切换)所花费的时间,要尽可能的缩短,并且迅速的使整个单件流生产线顺畅,实现生产在线无堆积,产品质量好,出成品速度快的目的,而要实现以上目的,以下三个步骤必不可少:

一、单件流生产线上线前

人员:上线前一天按照IE部提供的生产预算平衡表及排拉图,确定做相应工序的工人,并写好在排拉图上,开线当天提前15分钟做早会,根据出勤实际情况及排拉图对产线进行工位安排。

设备:确认当天生产所需要的模具、测试仪器、辅助设备是否齐全

物料:确认当天的产品型号、目标产能、物料是否齐全,无法上线的先行辅助工序提前安排好,并确保上线时的充足供应。

法:了解并熟悉产品结构,工艺流程,确认产线作业员的上岗证、工艺、员工自检表, 检查上岗证内容与作业内容是否相符,工艺内容与此工位动作是否吻合,是否是最新版本,自互检是否填写完整

环:上线前安排人员做5S整顿

二、单件流生产线生产过程中

1. 按照已编排好的流程图,组长指挥员工按排好设备及工装,所有人员到位。

2. 副组长负责发料,组长负责协调产线,巡线QC跟在组长后面查看质量并熟悉质量要求。

3. 设备人员负责调试相关设备、工装。

5、每个工位的首件检查确认是否OK? OK后方可作业,若NG,将更换作业人员,或者对作业人员进行培训教育

6、对某一工位不良品较多,试着分析原因,并采取对策 :

工位连续出现3pcs不良品,或者不良品累积过多,首先报告当班组长、主管,及品保部,寻求改善

7、瓶颈工位

当一个工位产品积累过多的时候,即为凭颈工位,一般有以下原因:

1)员工作业方法生疏,操作时间过长

2)流程、工艺安排不合理,人员安排太少

3)模具、工装设计不合理,员工操作困难

4)测试仪器不稳定,调机次数过多

8、良品、不良品是否按规定放置?标志是否清晰

9、定时抽查包装、产出数量是否正确,以免投入与产出不一致

三、单件流生产线生产结束后

1、检查仪器设备电源是否关闭

2、确认投入与产出数量是否正确

3、一天生产问题反馈与工程师,跟踪问题是否被改善,何时改善

4、准确填写日生产报表

5、确认明日生产产品、物料是否齐全

6、每日生产日常现象检讨

一、单件流生产线上线前

人员:上线前一天按照IE部提供的生产预算平衡表及排拉图,确定做相应工序的工人,并写好在排拉图上,开线当天提前15分钟做早会,根据出勤实际情况及排拉图对产线进行工位安排。

设备:确认当天生产所需要的模具、测试仪器、辅助设备是否齐全

物料:确认当天的产品型号、目标产能、物料是否齐全,无法上线的先行辅助工序提前安排好,并确保上线时的充足供应。

法:了解并熟悉产品结构,工艺流程,确认产线作业员的上岗证、工艺、员工自检表, 检查上岗证内容与作业内容是否相符,工艺内容与此工位动作是否吻合,是否是最新版本,自互检是否填写完整

环:上线前安排人员做5S整顿

二、单件流生产线生产过程中

1. 按照已编排好的流程图,组长指挥员工按排好设备及工装,所有人员到位。

2. 副组长负责发料,组长负责协调产线,巡线QC跟在组长后面查看质量并熟悉质量要求。

3. 设备人员负责调试相关设备、工装。

5、每个工位的首件检查确认是否OK? OK后方可作业,若NG,将更换作业人员,或者对作业人员进行培训教育

6、对某一工位不良品较多,试着分析原因,并采取对策 :

工位连续出现3pcs不良品,或者不良品累积过多,首先报告当班组长、主管,及品保部,寻求改善

7、瓶颈工位

当一个工位产品积累过多的时候,即为凭颈工位,一般有以下原因:

1)员工作业方法生疏,操作时间过长

2)流程、工艺安排不合理,人员安排太少

3)模具、工装设计不合理,员工操作困难

4)测试仪器不稳定,调机次数过多

8、良品、不良品是否按规定放置?标志是否清晰

9、定时抽查包装、产出数量是否正确,以免投入与产出不一致

三、单件流生产线生产结束后

1、检查仪器设备电源是否关闭

2、确认投入与产出数量是否正确

3、一天生产问题反馈与工程师,跟踪问题是否被改善,何时改善

4、准确填写日生产报表

5、确认明日生产产品、物料是否齐全

6、每日生产日常现象检讨

作者:博革咨询