工厂该如何进行工厂布局

日期:2017-02-05 / 人气: / 来源:www.biglss.com / 热门标签: 工厂布局

一、工厂布局介绍

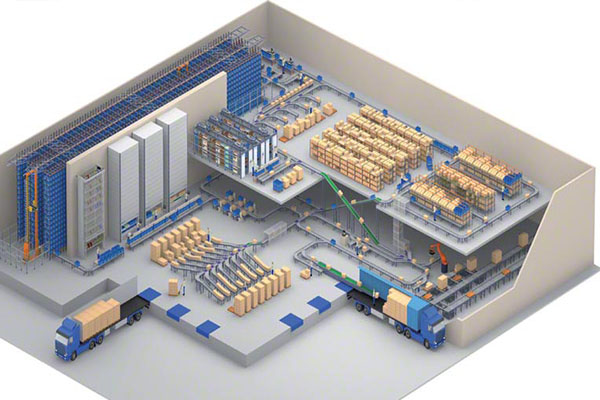

工厂布局是工厂生产过程组织中一项重要的工作,其布局的合理性直接影响工厂生产效率的高低,工厂布局水平的一定程度上也是一家企业的管理水平和技术水平的反应,工厂布局简单的讲就是合理安排生产资源,布局工作的要求简单说来是材料进厂直至成品出厂的生产过程中,人员、材料、机器、设备能安排在最适宜的位置上,使生产能以最短的流程、最少的操作、最快的周期、最低的成本得以实现。

工厂布局涵盖很广,其包含新项目工厂布局、工厂搬迁、旧工厂扩建、改造等。

二、布局变更的必要性

1)现有企业布局浪费严重;

很多企业在新工厂筹建时间阶段,因为对企业发展战略和后续订单预测不当,导致工厂整体工厂物流过长或迂回、搬运过长,设备产能不足或利用率低下,生产线工序不平衡,车间置场过大等等浪费,这些都是巨大的可怕的浪费;

2)外部环境变化;

一家企业的布局确定后,并不就一成不变得的,其订单变化、工艺调整、技术更新等都会影响工厂布局,所以一家企业布局调整更新是经常性的正常工作,不能把它当作一种额外的负担,而竭力想加以避免,很多汽车行业每年做中长期规划的时候,都要求做一次针对未来产能理想布局,然后与现有布局对比并评审变更现有布局的必要性;

3)发展趋势影响;

随着经济发展、市场竞争的激烈,有些企业面对国内可能是先进的,但面对全球企业的竞争未必有优势,所以在着眼于全球竞争趋势的情况下,技术革新、新的布局引入,在面对全球的竞争趋势下很有必要。

三、如何进行工厂布局

针对工厂布局我认为应该分两种情况:一是新项目工厂布局,二是旧工厂搬迁、改造、扩建。

第一种情况:新项目工厂布局

因为是项目刚刚引入,其工艺、设备选定都是全新的,布局也没有参考的依据,针对这种布局我们应该采取如下步骤:

1)PQRST分析

产品P 产量Q 工艺过程R 辅助部门S 及时间安排T 是影响工厂布局的基本要素;

2)生产单元划分及面积估算;

根据客户提供预测量及工序节拍,设备尺寸、辅助设施尺寸等大小可以预估出各生产单元大小,这个数据不一定精确,后续还会根据主体布局修改时间微调。

3)物流关系矩阵图确定。

4)主体布局初稿确定。

5)主体布局优化。

6)生产单位内部布局确定。

7)生产单元内部布局与工厂主体布局微调优化以达到最优的布局

第二种情况:旧工厂搬迁、改造、扩建。

在做旧工厂布局时因其工艺已经稳定,且布局又有参考性,在做这种布局时应该考虑如下因素:

1)产品项目周期,相对于快断点的产品,我们应该踢出来考虑,不能让其占用太多资源;

2)现有工艺提升,旧工厂搬迁、改造是很好的工艺提升机会,应该在做布局调整时优先考虑;

3)解决旧布局时存在的浪费;

4)考虑以上问题后再按照新工厂布局同样的方法进入布局,当然有些步骤因比较熟悉可以省略;

总之,工厂布局是一个系统工程,是输入一系列条件(如工艺路径、产能节拍等)后输出最优的结果的过程,在实际规划工厂布局的过程中还要考虑很多以上未提到的条件,如工厂VI、美学、产品工艺环境需求等;所有在布局设计过程中,不能闭门造车、要多听相关人的意见,多召集人员不断评审优化,这样才能得出可行的布局。

工厂布局是工厂生产过程组织中一项重要的工作,其布局的合理性直接影响工厂生产效率的高低,工厂布局水平的一定程度上也是一家企业的管理水平和技术水平的反应,工厂布局简单的讲就是合理安排生产资源,布局工作的要求简单说来是材料进厂直至成品出厂的生产过程中,人员、材料、机器、设备能安排在最适宜的位置上,使生产能以最短的流程、最少的操作、最快的周期、最低的成本得以实现。

工厂布局涵盖很广,其包含新项目工厂布局、工厂搬迁、旧工厂扩建、改造等。

二、布局变更的必要性

1)现有企业布局浪费严重;

很多企业在新工厂筹建时间阶段,因为对企业发展战略和后续订单预测不当,导致工厂整体工厂物流过长或迂回、搬运过长,设备产能不足或利用率低下,生产线工序不平衡,车间置场过大等等浪费,这些都是巨大的可怕的浪费;

2)外部环境变化;

一家企业的布局确定后,并不就一成不变得的,其订单变化、工艺调整、技术更新等都会影响工厂布局,所以一家企业布局调整更新是经常性的正常工作,不能把它当作一种额外的负担,而竭力想加以避免,很多汽车行业每年做中长期规划的时候,都要求做一次针对未来产能理想布局,然后与现有布局对比并评审变更现有布局的必要性;

3)发展趋势影响;

随着经济发展、市场竞争的激烈,有些企业面对国内可能是先进的,但面对全球企业的竞争未必有优势,所以在着眼于全球竞争趋势的情况下,技术革新、新的布局引入,在面对全球的竞争趋势下很有必要。

三、如何进行工厂布局

针对工厂布局我认为应该分两种情况:一是新项目工厂布局,二是旧工厂搬迁、改造、扩建。

第一种情况:新项目工厂布局

因为是项目刚刚引入,其工艺、设备选定都是全新的,布局也没有参考的依据,针对这种布局我们应该采取如下步骤:

1)PQRST分析

产品P 产量Q 工艺过程R 辅助部门S 及时间安排T 是影响工厂布局的基本要素;

2)生产单元划分及面积估算;

根据客户提供预测量及工序节拍,设备尺寸、辅助设施尺寸等大小可以预估出各生产单元大小,这个数据不一定精确,后续还会根据主体布局修改时间微调。

3)物流关系矩阵图确定。

4)主体布局初稿确定。

5)主体布局优化。

6)生产单位内部布局确定。

7)生产单元内部布局与工厂主体布局微调优化以达到最优的布局

第二种情况:旧工厂搬迁、改造、扩建。

在做旧工厂布局时因其工艺已经稳定,且布局又有参考性,在做这种布局时应该考虑如下因素:

1)产品项目周期,相对于快断点的产品,我们应该踢出来考虑,不能让其占用太多资源;

2)现有工艺提升,旧工厂搬迁、改造是很好的工艺提升机会,应该在做布局调整时优先考虑;

3)解决旧布局时存在的浪费;

4)考虑以上问题后再按照新工厂布局同样的方法进入布局,当然有些步骤因比较熟悉可以省略;

总之,工厂布局是一个系统工程,是输入一系列条件(如工艺路径、产能节拍等)后输出最优的结果的过程,在实际规划工厂布局的过程中还要考虑很多以上未提到的条件,如工厂VI、美学、产品工艺环境需求等;所有在布局设计过程中,不能闭门造车、要多听相关人的意见,多召集人员不断评审优化,这样才能得出可行的布局。

作者:博革咨询