家具行业计划管理改善案例

日期:2017-02-05 / 人气: / 来源:www.biglss.com / 热门标签: 家具行业

客户背景

* 是一家集设计、生产、销售为一体的专业生产家具的集团企业。

* 公司自1995年成立以来,艰苦创业,健康发展,现有生产面积30多万平方米,自有生产基地面积28多万平方米,厂房建筑面积12万平方米,现有员工近2000人,年产值数亿元。

* 公司自主经营的品牌是酒店商用品牌,一直以来专注于五星级、白金五星级酒店家具的生产和销售。公司秉承配套完整、品质精致和服务周到的宗旨多方位与客户进行合作。

* 计划管理的具体改善过程

(一)对未完成订单进行清理、重新评审和排序

1、交期重新分解和排序:对现有积压订单作重新评审,重新排序,并形成新的交期分解表。

2、导入订单评审:评审时对技术资料、关键的物料采购周期、生产瓶颈工序、品质要求等做审查。

3、产能负荷分析:交期分解后,进行产能负荷分析,找出瓶颈工序,并进行瓶颈攻关。

(二)导入新的计划模式

1、包装车间:

①根据出货计划,每月20日由计划部计划员做出下月包装车间的《月生产排期》

②计划部物控员每月22日根据《月生产排期》,主导月物料帐面排查,并将所欠物料经采购和前工序确认,形成欠料追踪表。

③每月24日由计划部经理主持召开月生产协调会,根据月物料排查状况和瓶颈工序处理方案对《月生产排期》进行调整,形成最终的包装月计划。

④计划部每月25日下达月包装生产计划。

⑤每周三,由计划部计划员根据月计划及现时状况,做出包装车间《周生产排期》。

⑥每周四,计划部物控员组织仓库(包材仓、配件仓、涂装中转仓)进行周账面物料备料及报欠。

⑦每周五,采购和前工序对欠料状况进行回复。

⑧每周六,计划部计划员根据物料状况,调整《周生产排期》,形成《周生产计划》下达给进行包装车间。

⑨仓库上线前3天提前进行实物备料及报欠,根据实物备料情况,形成包装车间每日的冻冷日计划。

2、涂装车间:

①计划部每天根据未来7天包装车间的出货需要,以及机加中转仓的物料情况,制定涂装车间未来连续7天的每日生产计划。

②计划部每天必须排查机加中转仓的物料情况。或者调整前工序的加工进度,或者调整涂装车间未来7天的日计划。依次滚动。

3、机加车间:

①机加车间工序繁杂,并且各工序间材料加工顺序经常互相转换,最终在加工后段进行配套组合。所以,必须对机加车间进行大时间段的整体控制。

②通过订单评审和交期分解,形成机加车间月计划后,就必须在月计划中明确各个工序每一天所加工的内容。每天排查各工序的实际完成情况,以便掌握工序进度。依次滚动。

③每日生产协调会对异常状况进行调整(各车间都如此)。

4、开料班组:

①通过订单评审和交期分解,形成开料车间月计划,每周成周计划。

②周计划中必须对一周内各天的任务有明确规定(相当于7天的日计划)。

(三)稽核和考核机制的配合

(四)效果

该方案实施一个月后,一厂人均产值提升42.4%,二厂人均产值提升71.4%。

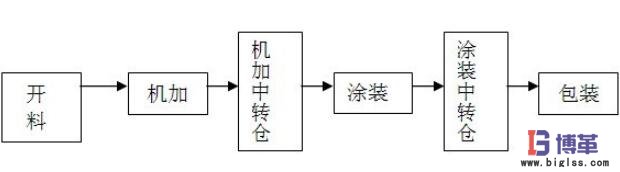

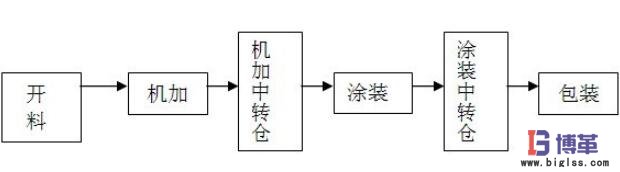

(五)简易加工路线图

* 是一家集设计、生产、销售为一体的专业生产家具的集团企业。

* 公司自1995年成立以来,艰苦创业,健康发展,现有生产面积30多万平方米,自有生产基地面积28多万平方米,厂房建筑面积12万平方米,现有员工近2000人,年产值数亿元。

* 公司自主经营的品牌是酒店商用品牌,一直以来专注于五星级、白金五星级酒店家具的生产和销售。公司秉承配套完整、品质精致和服务周到的宗旨多方位与客户进行合作。

* 计划管理的具体改善过程

(一)对未完成订单进行清理、重新评审和排序

1、交期重新分解和排序:对现有积压订单作重新评审,重新排序,并形成新的交期分解表。

2、导入订单评审:评审时对技术资料、关键的物料采购周期、生产瓶颈工序、品质要求等做审查。

3、产能负荷分析:交期分解后,进行产能负荷分析,找出瓶颈工序,并进行瓶颈攻关。

(二)导入新的计划模式

1、包装车间:

①根据出货计划,每月20日由计划部计划员做出下月包装车间的《月生产排期》

②计划部物控员每月22日根据《月生产排期》,主导月物料帐面排查,并将所欠物料经采购和前工序确认,形成欠料追踪表。

③每月24日由计划部经理主持召开月生产协调会,根据月物料排查状况和瓶颈工序处理方案对《月生产排期》进行调整,形成最终的包装月计划。

④计划部每月25日下达月包装生产计划。

⑤每周三,由计划部计划员根据月计划及现时状况,做出包装车间《周生产排期》。

⑥每周四,计划部物控员组织仓库(包材仓、配件仓、涂装中转仓)进行周账面物料备料及报欠。

⑦每周五,采购和前工序对欠料状况进行回复。

⑧每周六,计划部计划员根据物料状况,调整《周生产排期》,形成《周生产计划》下达给进行包装车间。

⑨仓库上线前3天提前进行实物备料及报欠,根据实物备料情况,形成包装车间每日的冻冷日计划。

2、涂装车间:

①计划部每天根据未来7天包装车间的出货需要,以及机加中转仓的物料情况,制定涂装车间未来连续7天的每日生产计划。

②计划部每天必须排查机加中转仓的物料情况。或者调整前工序的加工进度,或者调整涂装车间未来7天的日计划。依次滚动。

3、机加车间:

①机加车间工序繁杂,并且各工序间材料加工顺序经常互相转换,最终在加工后段进行配套组合。所以,必须对机加车间进行大时间段的整体控制。

②通过订单评审和交期分解,形成机加车间月计划后,就必须在月计划中明确各个工序每一天所加工的内容。每天排查各工序的实际完成情况,以便掌握工序进度。依次滚动。

③每日生产协调会对异常状况进行调整(各车间都如此)。

4、开料班组:

①通过订单评审和交期分解,形成开料车间月计划,每周成周计划。

②周计划中必须对一周内各天的任务有明确规定(相当于7天的日计划)。

(三)稽核和考核机制的配合

(四)效果

该方案实施一个月后,一厂人均产值提升42.4%,二厂人均产值提升71.4%。

(五)简易加工路线图

作者:博革咨询