VE价值工程在3P精益布局中的应用

日期:2017-11-13 / 人气: / 来源:www.biglss.com / 热门标签: 3P精益布局 VE价值工程

日本丰田公司持续增长及遥遥领先(日语:DANTOTSU)的能力让竞争对手难以望其项背。包括近些年在中国市场表现坚挺的大众汽车的核心品牌VW2014财年的利润率只有2.5%。究竟是什么让丰田取得如此卓越的绩效,它究竟有什么绝招?

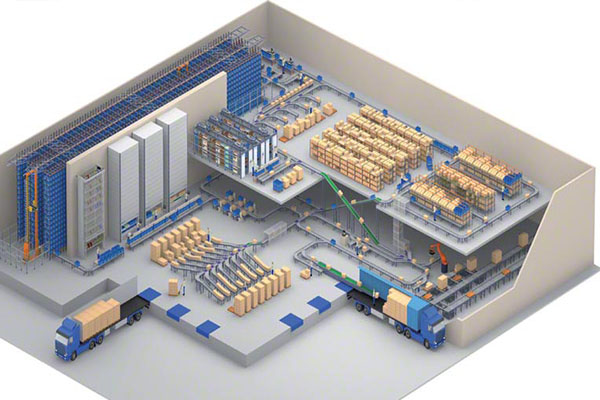

丰田总裁丰田章男对此解读的第一条就是他们在新工厂投产非常谨慎,他们相信好的工厂在起步之日就是赚钱之时,利用中国《孙子兵法》的智慧来说就是“胜兵先胜而后求战”。好的工厂需要将“消除浪费”的核心思维在布局设计阶段就导入,而不是事后改善。

事实上丰田公司的新工厂布局一直在使用一种称为“生产准备流程”英文写法为“Production Process Preparation”也常称为3P精益布局方法。后来此方法由大野耐一的弟子传授到西方,美国军火商洛克希德。马丁使用此方法创造了一个又一个的辉煌成就。

后来,我在咨询工作的实践中大量应用了这种方法,GE通用药业,徐工集团,许继集团,欧玛嘉宝等均取得了卓越的绩效并获得极高的客户认同度,为什么这种方法的应用会取得如此卓越成效,今天给大家分享一下这种方法的核心思维,也是3P方法的源头--VE价值工程。

价值工程发展历史上的第一件事情是美国通用电器(GE)公司的石棉事件,二战期间,美国市场原材料供应十分紧张,GE急需石棉板,但该产品的货源不稳定,价格昂贵,时任GE工程师的Miles开始针对这一问题研究材料代用问题,通过对公司使用石棉板的功能进行分析,发现其用途是铺设在给产品喷漆的车间地板上,以避免涂料沾污地板引起火灾,后来,Miles在市场上找到一种防火纸,这种纸同样可以起到以上作用,并且成本低,容易买到,取得很好的经济效益,这是最早的价值工程应用案例。

通过这个改善,Miles将其推广到企业其它的地方,对产品的功能、费用与价值进行深入的系统研究,提出了功能分析、功能定义、功能评价以及如何区分必要和不必要功能并消除后者的方法,最后形成了以最小成本提供必要功能,获得较大价值的科学方法,1947年研究成果以“价值分析”发表。

美国通用电气公司工程师L.D.迈尔斯在第二次世界大战后首先提出了购买的不是产品本身而是产品功能的概念,实现了同功能的不同材料之间的代用,进而发展成在保证产品功能前提下降低成本的技术经济分析方法。1947年他发表了《价值分析》一书,标志这门学科的正式诞生。

透过组织的努力,针对产品所符合的机能加以研究,以最低的寿命周期成本(life cycle cost)成本,确实达到必要的机能。公式为 V=F/C ( V:Value价值 F:Function 机能 C: Cost 成本) ;

3P的方法论首先将VE价值工程的理念应用与产品设计,然后应用到制造过程与方法的实现。

例如VE概念提出提升产品价值度有五种途径:

1.F不变,降低成本,提高V.

2.C不变,F提高,增加V.

3.F增加,C增加,增加V.

4.F下降(降低次要功能),C下降,V增加

5.运用新技术,改革产品,提高F ,降低C.

例如下图,我们实现同样的产品功能你愿意选择哪种产品设计?

显然最终设计从成本上大大缩减,若一开始没有分析研究产品的功能而直接在精益制造上下功夫会错失大量的改善机会。

通常我们通过如下程序来应用价值工程:

①选择价值工程对象。选择的具体原则是:

a.从产品构造方面看,选择复杂、笨重、材贵性能差的产品;

b.从制造方面看,选择产量大、消耗高、工艺复杂、成品率低以及占用关键设备多的产品;

c.从成本方面看,选择占成本比重大和单位成本高的产品;

d.从销售方面看,选择用户意见大、竞争能力差、利润低的产品;

e.从产品发展方面看,选择正在研制将要投放市场的产品。选择的具体方法有:重点选择法、百分比法、产品生命周期法等。

②收集有关情报。收集的情报资料,包括该企业经营目标、经营方针、生产规模、经营效果的资料,以及各种经济资料和历史性资料,最后进行系统的整理,去粗取精,加以利用,寻找评价和分析的依据。

③进行功能分析。功能分析是对产品,对产品的部件、组件、零件或是对一项工程的细目,系统地分析它们的功能,计算它们的价值,以便进一步确定价值工程活动的方向、重点和目标。功能分析是价值工程的核心和重要手段,主要包括以下几方面:

a.明确对分析对象的要求;

b.明确分析对象应具备的功能;

c.进行功能分类,并进一步把功能明确化和具体化;

d.确定功能系统,绘制功能系统图,把功能之间的关系确定下来;

e.进行功能评价,以便确定价值工程活动的重点、顺序和目标(即成本降低的期待值)等。

④提出改进设想,拟订改进方案。

⑤分析与评价方案。常用的方案评价方法有:优缺点列举法、打分评价法、成本分析法、综合选择法等。

⑥可行性试验。一方面验证方案选择过程中的准确性,发现可能发生的误差,以便进一步修正方案;另一方面从性能上、工艺上、经济上证明方案实际可行的程度。

⑦检查实施情况,评价价值工程活动的成果。

如果你的在3P新产品设计或3P新工厂布局的活动中还没有导入价值工程的分析,需要好好反思一下工作了。

丰田总裁丰田章男对此解读的第一条就是他们在新工厂投产非常谨慎,他们相信好的工厂在起步之日就是赚钱之时,利用中国《孙子兵法》的智慧来说就是“胜兵先胜而后求战”。好的工厂需要将“消除浪费”的核心思维在布局设计阶段就导入,而不是事后改善。

事实上丰田公司的新工厂布局一直在使用一种称为“生产准备流程”英文写法为“Production Process Preparation”也常称为3P精益布局方法。后来此方法由大野耐一的弟子传授到西方,美国军火商洛克希德。马丁使用此方法创造了一个又一个的辉煌成就。

后来,我在咨询工作的实践中大量应用了这种方法,GE通用药业,徐工集团,许继集团,欧玛嘉宝等均取得了卓越的绩效并获得极高的客户认同度,为什么这种方法的应用会取得如此卓越成效,今天给大家分享一下这种方法的核心思维,也是3P方法的源头--VE价值工程。

价值工程发展历史上的第一件事情是美国通用电器(GE)公司的石棉事件,二战期间,美国市场原材料供应十分紧张,GE急需石棉板,但该产品的货源不稳定,价格昂贵,时任GE工程师的Miles开始针对这一问题研究材料代用问题,通过对公司使用石棉板的功能进行分析,发现其用途是铺设在给产品喷漆的车间地板上,以避免涂料沾污地板引起火灾,后来,Miles在市场上找到一种防火纸,这种纸同样可以起到以上作用,并且成本低,容易买到,取得很好的经济效益,这是最早的价值工程应用案例。

通过这个改善,Miles将其推广到企业其它的地方,对产品的功能、费用与价值进行深入的系统研究,提出了功能分析、功能定义、功能评价以及如何区分必要和不必要功能并消除后者的方法,最后形成了以最小成本提供必要功能,获得较大价值的科学方法,1947年研究成果以“价值分析”发表。

美国通用电气公司工程师L.D.迈尔斯在第二次世界大战后首先提出了购买的不是产品本身而是产品功能的概念,实现了同功能的不同材料之间的代用,进而发展成在保证产品功能前提下降低成本的技术经济分析方法。1947年他发表了《价值分析》一书,标志这门学科的正式诞生。

透过组织的努力,针对产品所符合的机能加以研究,以最低的寿命周期成本(life cycle cost)成本,确实达到必要的机能。公式为 V=F/C ( V:Value价值 F:Function 机能 C: Cost 成本) ;

3P的方法论首先将VE价值工程的理念应用与产品设计,然后应用到制造过程与方法的实现。

例如VE概念提出提升产品价值度有五种途径:

1.F不变,降低成本,提高V.

2.C不变,F提高,增加V.

3.F增加,C增加,增加V.

4.F下降(降低次要功能),C下降,V增加

5.运用新技术,改革产品,提高F ,降低C.

例如下图,我们实现同样的产品功能你愿意选择哪种产品设计?

显然最终设计从成本上大大缩减,若一开始没有分析研究产品的功能而直接在精益制造上下功夫会错失大量的改善机会。

通常我们通过如下程序来应用价值工程:

①选择价值工程对象。选择的具体原则是:

a.从产品构造方面看,选择复杂、笨重、材贵性能差的产品;

b.从制造方面看,选择产量大、消耗高、工艺复杂、成品率低以及占用关键设备多的产品;

c.从成本方面看,选择占成本比重大和单位成本高的产品;

d.从销售方面看,选择用户意见大、竞争能力差、利润低的产品;

e.从产品发展方面看,选择正在研制将要投放市场的产品。选择的具体方法有:重点选择法、百分比法、产品生命周期法等。

②收集有关情报。收集的情报资料,包括该企业经营目标、经营方针、生产规模、经营效果的资料,以及各种经济资料和历史性资料,最后进行系统的整理,去粗取精,加以利用,寻找评价和分析的依据。

③进行功能分析。功能分析是对产品,对产品的部件、组件、零件或是对一项工程的细目,系统地分析它们的功能,计算它们的价值,以便进一步确定价值工程活动的方向、重点和目标。功能分析是价值工程的核心和重要手段,主要包括以下几方面:

a.明确对分析对象的要求;

b.明确分析对象应具备的功能;

c.进行功能分类,并进一步把功能明确化和具体化;

d.确定功能系统,绘制功能系统图,把功能之间的关系确定下来;

e.进行功能评价,以便确定价值工程活动的重点、顺序和目标(即成本降低的期待值)等。

④提出改进设想,拟订改进方案。

⑤分析与评价方案。常用的方案评价方法有:优缺点列举法、打分评价法、成本分析法、综合选择法等。

⑥可行性试验。一方面验证方案选择过程中的准确性,发现可能发生的误差,以便进一步修正方案;另一方面从性能上、工艺上、经济上证明方案实际可行的程度。

⑦检查实施情况,评价价值工程活动的成果。

如果你的在3P新产品设计或3P新工厂布局的活动中还没有导入价值工程的分析,需要好好反思一下工作了。

作者:博革咨询