精益质量之8D要点

日期:2017-02-08 / 人气: / 来源:www.biglss.com / 热门标签: 8D的流程 8D要点 精益质量

一、8D基本概念

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。 1987年,福特汽车公司首次用书面记录下8D法,并在其一份课程手册中将这一方法命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

8D成为了福特公司解决产品质量问题的常用方法,也在供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法。

即便如此,博革在咨询过程中,仍旧发现很多企业存在8D认识模糊,使用不完整,在此我们将8D要点做重点说明。

二、8D使用要点

目的:1)问题是否成立,是否为本公司责任;2)问题具体

D0:准备工作

情况,如不良率,不良是什么,不良批次,不良率,在哪里发生,实物或照片等;

举例:某客户通过邮件投诉外壳变形超差0.2mm,公司接到信息后,以为是正变形遂开展8D分析与对策,但交付产品仍旧客诉,回头才发现是客户反馈的 “反变形”超差0.2 mm。

此案例告诉我们,8D开始前的问题具体确认是非常重要的。

D1:建立小组

目的:成立解决问题的团队小组,人数控制在4-8人。

D2:问题描述

目的:详细说明与该问题有关的抱怨,如什么、地点、时间、程度等。

举例:2016年12月10日 客户受入检查发现某外壳缺料,不良率10%,不良再发区分为首发 不良LOT NO:20161208A

D3:临时措施

目的: 1)防止继续产生不良品;2)减小产生的不良和后续可能产生不良对客户的影响。

举例:对客户处、在库、在制、在途、供应商处进行数量确认并检验其结果。

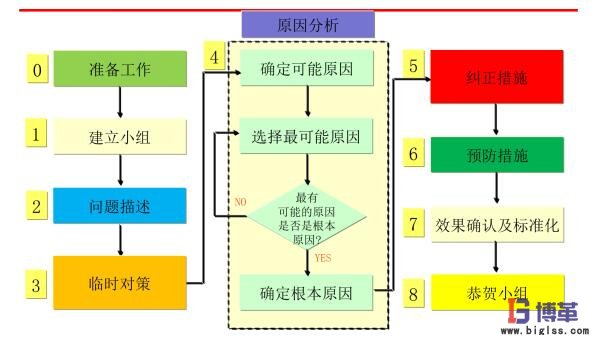

D4:原因分析

目的:使用分析工具列出可能原因,并将可能问题排除找到根本原因,根本原因包括发生原因和流出原因。

D5:纠正措施

目的:为消除已发现的不合格所采取的措施。

D6:预防措施

目的:实施永久措施,杜绝问题的再次发生。

D7:效果确认及标准化

目的: 1)验证预防对策并监控长期的效果。2)水平展开,以防同一问题及类似问题再度发生。3)将相关对策形成书面文件(管理制度、程序文件、作业指导书、表单、技术文件、工程图纸等)修改成的管理系统、操作系统、工作惯例、设计与规程。

举例:水平展开、根源反馈。

D8:小组祝贺

目的:承认小组的集体努力,对小组工作进行总结并祝贺。

三、后记

8D并不是唯一解决问题的方法,但其中的步骤需要我们掌握并融会贯通,如D0准备工作、D2问题描述、D3临时措施、D4原因分析,D5纠正措施、D6预防措施都是实际操作中容易出现疏漏的环节。

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。 1987年,福特汽车公司首次用书面记录下8D法,并在其一份课程手册中将这一方法命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

8D成为了福特公司解决产品质量问题的常用方法,也在供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法。

即便如此,博革在咨询过程中,仍旧发现很多企业存在8D认识模糊,使用不完整,在此我们将8D要点做重点说明。

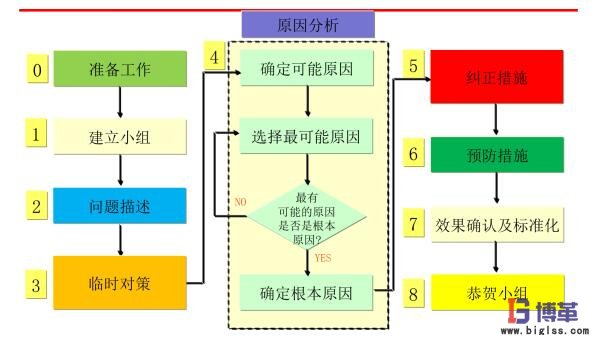

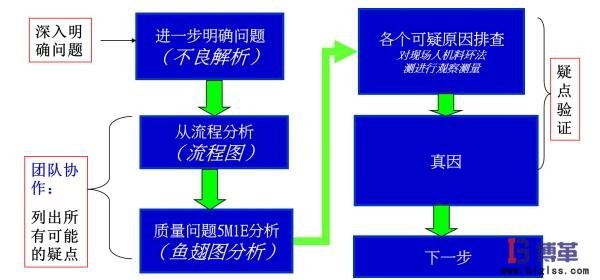

《图示1:8D流程》

二、8D使用要点

目的:1)问题是否成立,是否为本公司责任;2)问题具体

D0:准备工作

情况,如不良率,不良是什么,不良批次,不良率,在哪里发生,实物或照片等;

举例:某客户通过邮件投诉外壳变形超差0.2mm,公司接到信息后,以为是正变形遂开展8D分析与对策,但交付产品仍旧客诉,回头才发现是客户反馈的 “反变形”超差0.2 mm。

此案例告诉我们,8D开始前的问题具体确认是非常重要的。

D1:建立小组

目的:成立解决问题的团队小组,人数控制在4-8人。

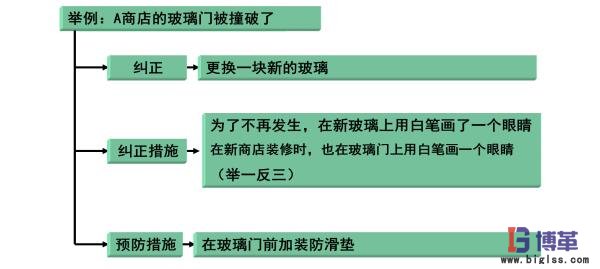

D2:问题描述

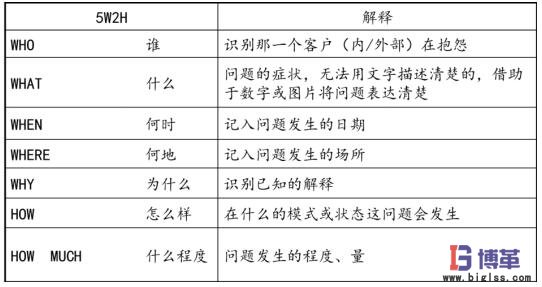

目的:详细说明与该问题有关的抱怨,如什么、地点、时间、程度等。

《图示2:问题描述5W2H方法》

举例:2016年12月10日 客户受入检查发现某外壳缺料,不良率10%,不良再发区分为首发 不良LOT NO:20161208A

D3:临时措施

目的: 1)防止继续产生不良品;2)减小产生的不良和后续可能产生不良对客户的影响。

举例:对客户处、在库、在制、在途、供应商处进行数量确认并检验其结果。

D4:原因分析

目的:使用分析工具列出可能原因,并将可能问题排除找到根本原因,根本原因包括发生原因和流出原因。

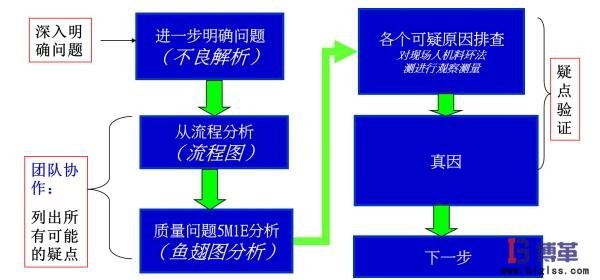

《图示3:原因分析流程图》

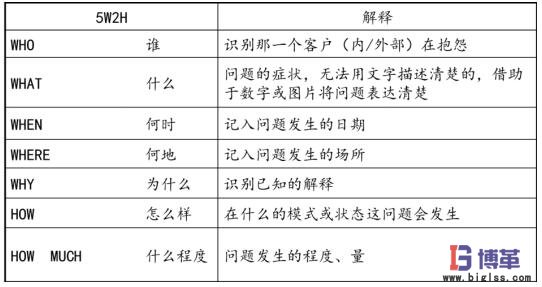

D5:纠正措施

目的:为消除已发现的不合格所采取的措施。

D6:预防措施

目的:实施永久措施,杜绝问题的再次发生。

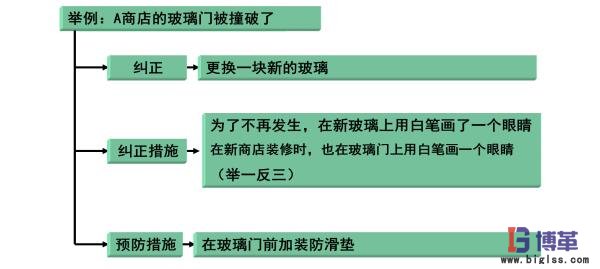

《图示4:纠正预防措施实例》

D7:效果确认及标准化

目的: 1)验证预防对策并监控长期的效果。2)水平展开,以防同一问题及类似问题再度发生。3)将相关对策形成书面文件(管理制度、程序文件、作业指导书、表单、技术文件、工程图纸等)修改成的管理系统、操作系统、工作惯例、设计与规程。

举例:水平展开、根源反馈。

D8:小组祝贺

目的:承认小组的集体努力,对小组工作进行总结并祝贺。

三、后记

8D并不是唯一解决问题的方法,但其中的步骤需要我们掌握并融会贯通,如D0准备工作、D2问题描述、D3临时措施、D4原因分析,D5纠正措施、D6预防措施都是实际操作中容易出现疏漏的环节。

作者:博革咨询