精益成本中降低原材料库存难吗

日期:2017-02-09 / 人气: / 来源:www.biglss.com / 热门标签: 精益成本

原材料库存数据是最容易获得的,也最容易考核,多数公司的目标设定方式都是基于历史数据逐年降低天数。一般公司会基于公司的职责划分考核物料管理部或者采购部,。

博革咨询辅导过超过30个降低原材料库存的项目,效果明显的不多。仅有几个大幅度下降的都是采用了所谓的“VMI库存”,简单说就是让供应商将物料放在制造商处,等用了才给供应商付款来实现的。

为什么降低原材料库存这么难?如果单独挑选出一种物料进行采购-入库-使用-库存分析,我们可以发现很多产品库存都处于高位,但真的想降低这部分库存,会发现基本不可能。

为什么降低原材料库存这么难?如果单独挑选出一种物料进行采购-入库-使用-库存分析,我们可以发现很多产品库存都处于高位,但真的想降低这部分库存,会发现基本不可能。

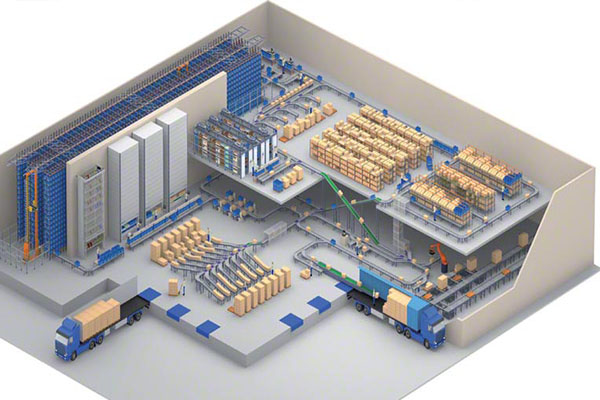

由于丰田对TPS的推广持有的积极态度,基本上每个推行精益的企业要么去日本参加过标杆学习,要么去国内一汽丰田或广汽丰田参观过现场。所有参观过丰田的人都惊叹于其内部的物流体系,部件在需要时恰好运送到总装工位。

一般制造企业的推进制造系统变革的顺序是先导入平衡记分卡或目标管理等来改变公司的绩效体系,在绩效体系推进2-3年后,发现很多行动计划无法落地,开始导入精益变革,通常第一步都是导入5S和目视化管理;然后导入IE改善来提效;随后导入班组建设来提升基础管理水平;第二年导入TPM进行设备管理,同时有些企业会导入PPAP过程质量控制及六西格玛项目来提升质量。经常企业在推进2-3年精益变革后就开始进入一个平台期,似乎各项精益工具都应用了,也有了一定成效,但与参观过的世界一流企业相比,还差了些,于是很多企业开始将精益从车间推广到整个供应链,开始推进计划及物流变革;供应商管理变革。此时,企业会发现真正的困难出现了。即使是博革咨询曾经服务过的国内一流的家电企业如海尔和美的,其物流管理水平对标丰田和通用汽车也有很大差距。

每次客户听说博革咨询曾经在通用汽车的计划物流部工作,都提出“为什么汽车行业能将物流做的那么好?”

在博革咨询看来,汽车行业物流做的好的基础是汽车主机厂计划稳定性做的好,而计划稳定性的实现依靠的是主机厂对经销商和零件供应商的有效管控。

对经销商的有效管控保证了3个月的滚动主生产计划的稳定性;而对零件供应商的有效管控保证了零件按时按量按质量要求的交付,从而保证了2周内日计划的冻结,避免反复调整日计划及零件交付计划。

零部件采购计划模式无非1)基于预测2)基于主生产计划3)基于近期的历史用量4)最大量/最小量。

零件可以分为长周期零件和短周期零件。对于长周期零件,基本都是基于预测或历史用量,然后增加一定安全库存。2周-4周的安全库存是最常见的设定。

对于短周期零件,按理说是基于主生产计划来供货,但博革咨询辅导过的多数国内客户,主计划的冻结期根本无法保障,周一排周三的计划,甚至有些厂商周一才能给出周二的计划,不能锁定主计划的原因在于客户急单,部分供应商供货质量问题导致的计划调整。在这种情况下,要求供应商快速供货的同时,还要保证供应商整车送货,即使供应商处库存很多,多数制造企业的原材料库存都会超过1周。一般公司总经理看到这么多原材料库存,都会问,**厂商就在公司附近,每周送2-3次货,为什么库房还要有这么多库存?

博革咨询以前工作过的一家企业,其包材采购计划是由仓库人员负责,仓库经理就是由于包装材料频繁爆仓,占用了大量车间通道面积而被老板解职。但实际上,在该企业的生产交付模式下,包装材料就该占据这么大面积。负责采购原材料的计划员其实没有什么招数来降低库存水平。

博革咨询辅导过超过30个降低原材料库存的项目,效果明显的不多。仅有几个大幅度下降的都是采用了所谓的“VMI库存”,简单说就是让供应商将物料放在制造商处,等用了才给供应商付款来实现的。

由于丰田对TPS的推广持有的积极态度,基本上每个推行精益的企业要么去日本参加过标杆学习,要么去国内一汽丰田或广汽丰田参观过现场。所有参观过丰田的人都惊叹于其内部的物流体系,部件在需要时恰好运送到总装工位。

一般制造企业的推进制造系统变革的顺序是先导入平衡记分卡或目标管理等来改变公司的绩效体系,在绩效体系推进2-3年后,发现很多行动计划无法落地,开始导入精益变革,通常第一步都是导入5S和目视化管理;然后导入IE改善来提效;随后导入班组建设来提升基础管理水平;第二年导入TPM进行设备管理,同时有些企业会导入PPAP过程质量控制及六西格玛项目来提升质量。经常企业在推进2-3年精益变革后就开始进入一个平台期,似乎各项精益工具都应用了,也有了一定成效,但与参观过的世界一流企业相比,还差了些,于是很多企业开始将精益从车间推广到整个供应链,开始推进计划及物流变革;供应商管理变革。此时,企业会发现真正的困难出现了。即使是博革咨询曾经服务过的国内一流的家电企业如海尔和美的,其物流管理水平对标丰田和通用汽车也有很大差距。

每次客户听说博革咨询曾经在通用汽车的计划物流部工作,都提出“为什么汽车行业能将物流做的那么好?”

在博革咨询看来,汽车行业物流做的好的基础是汽车主机厂计划稳定性做的好,而计划稳定性的实现依靠的是主机厂对经销商和零件供应商的有效管控。

对经销商的有效管控保证了3个月的滚动主生产计划的稳定性;而对零件供应商的有效管控保证了零件按时按量按质量要求的交付,从而保证了2周内日计划的冻结,避免反复调整日计划及零件交付计划。

零部件采购计划模式无非1)基于预测2)基于主生产计划3)基于近期的历史用量4)最大量/最小量。

零件可以分为长周期零件和短周期零件。对于长周期零件,基本都是基于预测或历史用量,然后增加一定安全库存。2周-4周的安全库存是最常见的设定。

对于短周期零件,按理说是基于主生产计划来供货,但博革咨询辅导过的多数国内客户,主计划的冻结期根本无法保障,周一排周三的计划,甚至有些厂商周一才能给出周二的计划,不能锁定主计划的原因在于客户急单,部分供应商供货质量问题导致的计划调整。在这种情况下,要求供应商快速供货的同时,还要保证供应商整车送货,即使供应商处库存很多,多数制造企业的原材料库存都会超过1周。一般公司总经理看到这么多原材料库存,都会问,**厂商就在公司附近,每周送2-3次货,为什么库房还要有这么多库存?

博革咨询以前工作过的一家企业,其包材采购计划是由仓库人员负责,仓库经理就是由于包装材料频繁爆仓,占用了大量车间通道面积而被老板解职。但实际上,在该企业的生产交付模式下,包装材料就该占据这么大面积。负责采购原材料的计划员其实没有什么招数来降低库存水平。

作者:老麦