10个月打造金牌班组系列 2.3-2.4

日期:2022-04-28 / 人气: / 来源:www.biglss.com / 热门标签:

2.3 金牌班组长管理能力评估

2.3.1团队士气管理能力

①全员改善提案:在班组内部营造全员改善的氛围,鼓励及帮助员工提案,并协助改善

②多能工比率:培训员工的技能水平,使员工能掌握2项及以上的操作技能;

③团队建设管理:建立班组园地,班组荣誉墙等方式激发员工的团队意识的同时,定期组织活动,提高团队成员团队归属感。

④大局管理意识:经常站在部门整体的角度思考问题,并能够做到个人利益服务集体利益,短期利益服从长期利益

⑤文化传播能力:基本了解公司的发展历史与沿革、现状和文化内涵,认可公司企业文化并积极参与公司组织的各种企业文化活动。并根据企业文化,以及价值观,对员工进行指引。

2.3.2计划与组织能力

①班组目标与计划分解:理解公司目标和班组目标的关联,熟知班组目标及计算方法。将目标方针宣贯到班组的每位员工,并以可视化的方式进行每月目标追踪。分析实际达成与目标之间的差异,并制定有效的改进计划。

②员工工作任务安排:能够根据生产计划和工艺定员,在各种异常情况下,合理的安排人力,安排工作任务,提高生产效率

③班前班后会议管理:每日开班前会,对前一天的班前会决议进行了回顾,直至问题点闭环解决,且有今日计划、注意事项、公司通知等内容,达到了会议目的。

④交接班管理:能够填写交接班记录。检查上班次交接班记录的有效性,同时处理好上班次遗留问题

⑤流程管理:指根据工作业务的需要制订、实施、优化并完善工作流程与相关配套制度,保障各项工作顺利进行的能力。

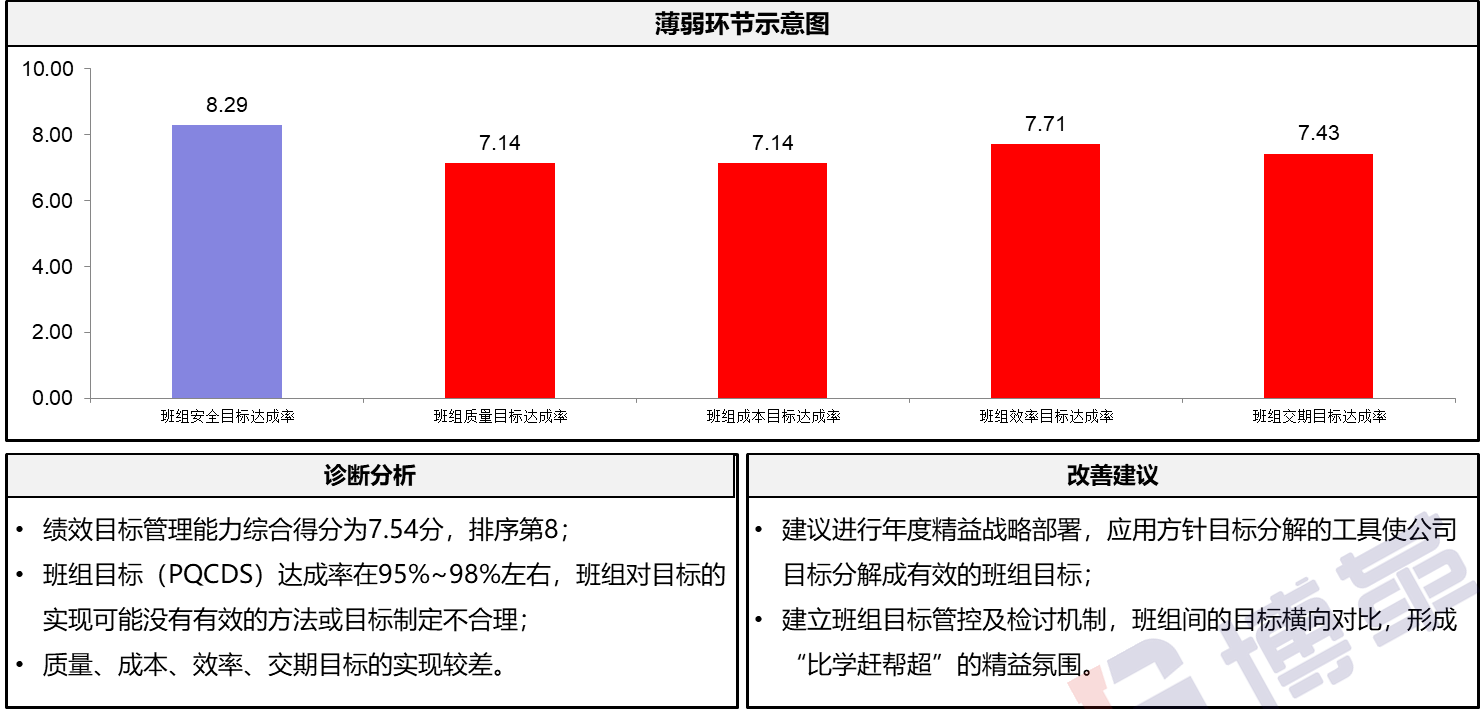

2.3.3绩效目标管理能力

绩效目标的达成情况,是衡量班组管理水平的量化数据,班组长可以通过班组成员讨论的方式,将分厂的目标方针宣贯到班组的每位员工。清楚计算方式,及数据来源,而且以可视化的方式进行每月目标追踪。班组管理过程中,需要关注六大目标:安全、质量、效率、成本、交期、士气。

表2-2金牌班组长管理能力评估表

分类 | 序号 | 具体内容 | 评分标准 | ||||

10分 | 8分 | 6分 | 4分 | 2分 | |||

团队士气管理 | 1 | 提案改善参与比率(月度) | 每月2件以上 | 每月1件 | 每2个月1件 | 每3个月1件 | 每半年1件 |

2 | 多能工比率 | 80% | 60% | 40% | 10% | 10%以下 | |

3 | 团队建设管理 | 很好 | 好 | 一般 | 差 | 很差 | |

4 | 大局管理 | 很好 | 好 | 一般 | 差 | 很差 | |

5 | 文化传播管理 | 很好 | 好 | 一般 | 差 | 很差 | |

计划与组织能力 | 6 | 班组目标与计划分解 | 很好 | 好 | 一般 | 差 | 很差 |

7 | 员工工作任务安排 | 很好 | 好 | 一般 | 差 | 很差 | |

8 | 班前班后会议管理 | 很好 | 好 | 一般 | 差 | 很差 | |

9 | 交接班管理 | 很好 | 好 | 一般 | 差 | 很差 | |

10 | 流程管理 | 很好 | 好 | 一般 | 差 | 很差 | |

绩效目标管理能力 | 11 | 班组安全目标达成率 | 100%以上 | 98%以上 | 95%以上 | 90%以上 | 90%以下或不清楚 |

12 | 班组质量目标达成率 | 100%以上 | 98%以上 | 95%以上 | 90%以上 | 90%以下或不清楚 | |

13 | 班组成本目标达成率 | 100%以上 | 98%以上 | 95%以上 | 90%以上 | 90%以下或不清楚 | |

14 | 班组效率目标达成率 | 100%以上 | 98%以上 | 95%以上 | 90%以上 | 90%以下或不清楚 | |

15 | 班组交期目标达成率 | 100%以上 | 98%以上 | 95%以上 | 90%以上 | 90%以下或不清楚 | |

图2-4:某企业“绩效目标管理能力”诊断结果

2.4 金牌班组长运营能力评估

2.4.1现场管理能力

①熟练掌握现场5S管理的基础知识,能对员工进行5S培训,知道公司5S管理标准,在现场对5S实施检查,并制定改善措施。

②知道安全评价指标、计算方式及数据来源;能够指导员工正确穿戴劳保防护用品;能够指导员工填写惊吓报告及绘制不安全位置图;能进行安全作业观察,识别不安全作业,并进行事故原因分析及报告。

③能从人、机、料、法、环的角度制定现场巡查表及巡查频次,根据巡查标准进行现场巡查。

④能够设计班组管理看板看板,相关信息及指标及时更新;能够对现场的可视化管理进行维护与更新;能够对员工进行《目视化管理》相关培训。

⑤掌握现场七大浪费的理念,并对员工进行相关培训,并定期的全员对现场浪费进行识别并改善。

2.4.2效率管理能力

①能够编制标准作业、实施作业观察,贯彻标准作业,利用标准作业进行改善。

②制定员工培训计划、能够制定作业分解表;按照工作教导四步法的方式对员工进行培训。

③以时间为单位掌握生产进度,知道异常数量及原因并填写可视化板。并能够制定措施挽回异常损失。

④能够根据生产计划、工艺定员和人员不足情况下,合理的安排人力;熟知动作经济原则,对员工动作及人员数量进行优化,提高生产效率。

⑤掌握工序分析、快速切换改善的基本步骤,能有效地降低产品切换的时间。

2.4.3质量管理理能力

①掌握PDCA的基本原理,能应用A3或8D或QCC改善的思路解决现场的质量问题。

②熟悉新、老QC七大工具,能将检查表、层别法、柏拉图、鱼骨图等工具应用于实际工作中。

③能制作及应用QC工程图/控制计划,能有效地针对关键质量CTQ/CTP进行管理。

④掌握防错法的5大思路及10大原理,能应用防错技能进行质量控制。

⑤了解4M变更管理的内容、确认项目及控制方法。

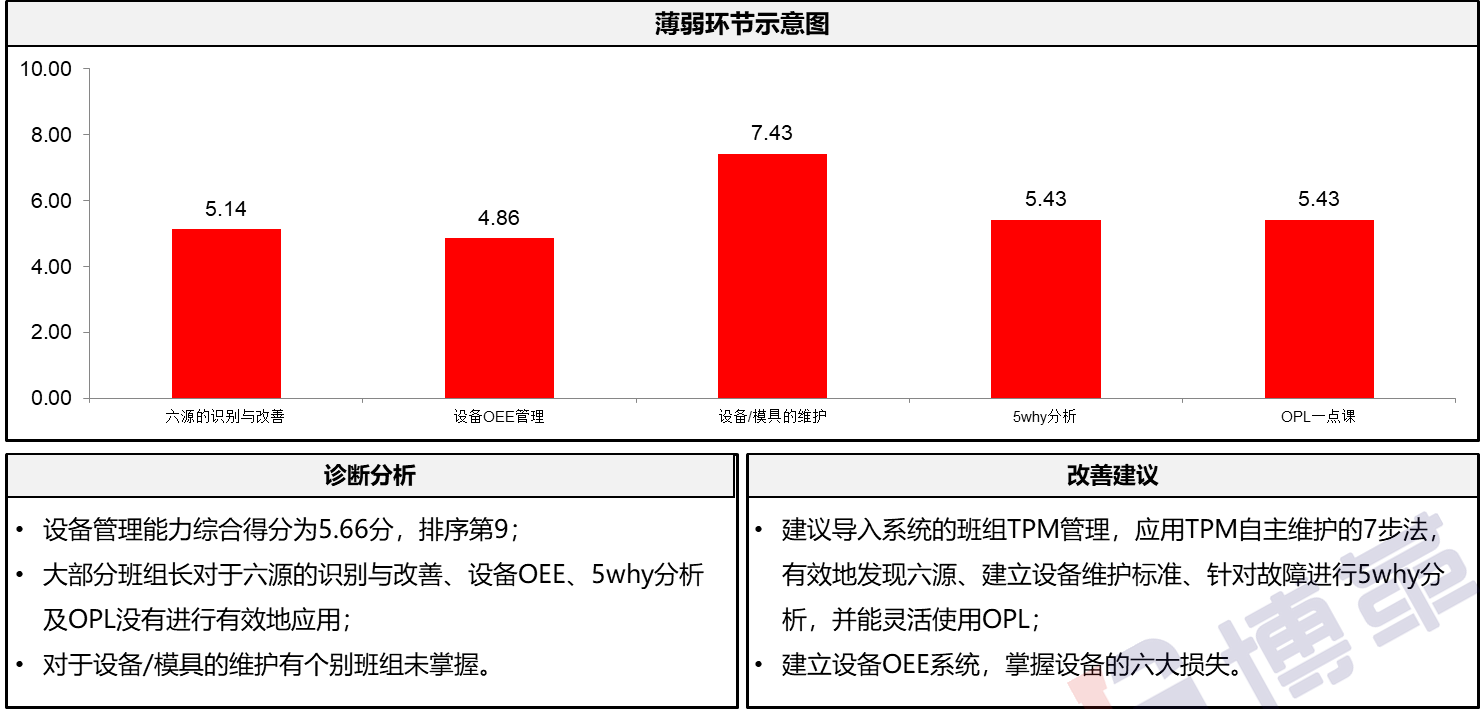

2.4.4设备管理理能力

①能带带领员工识别设备的污染源、困难源、故障源、危险源、缺陷源、浪费源,并进行改善。

②掌握设备OEE的基本概念及计算方式,能从时间稼动率、性能稼动率及合格品率的维度进行OEE改善。

③能对设备设备/模具进行有效地维护,包含设备/模具的清扫、润滑、紧固、点检、调整等。

④能5why的方法进行设备故障分析。

⑤能带领员工制作单点教材OPL,并在班组内部进行分享。

表2-3金牌班组长运营能力评估表

分类 | 序号 | 具体内容 | 评分标准 | ||||

10分 | 8分 | 6分 | 4分 | 2分 | |||

现场管理能力 | 1 | 现场5S管理 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 |

2 | KYT危险预知训练 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

3 | 现场巡查与督导 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

4 | 现场目视化管理 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

5 | 七大浪费识别与改善 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

效率管理能力 | 6 | 标准化作业 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 |

7 | 员工工作教导 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

8 | 时间研究方法 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

9 | 动作研究方法 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

10 | 快速切换SMED | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

质量管理能力 | 11 | A3或8D或QCC改善 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 |

12 | QC七大工具的应用 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

13 | QC工程图/控制计划的应用 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

14 | 质量防错/防呆法 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

15 | 4M变更管理 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

设备管理能力 | 16 | 六源的识别与改善 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 |

17 | 设备OEE管理 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

18 | 设备/模具的维护 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

19 | 5why分析 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

20 | OPL一点课 | 可以教导他人 | 独立操作 | 在指导下操作 | 仅了解理论 | 未掌握 | |

图2-5:某企业“设备管理能力”诊断结果

作者:小编